Федеральное агентство железнодорожного транспорта

Сибирский государственный университет путей сообщения

Кафедра «Механизация путевых, погрузочно-разгрузочных

и строительных работ»

Курсовой проект по дисциплине

“Детали машин и основы конструирования”

Пояснительная записка

Руководитель: Разработал:

доцент студент гр. М-311

_________ Игнатюгин В.Ю. ___________ Долгих А.С.

(подпись) (подпись) ________________ _______________

(дата проверки) (дата сдачи на проверку)

Краткая рецензия:

____________________________________________________________________

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

_________________________________________________________________

___________________________

(запись о допуске к защите)

_______________________________________________________ (оценка по результатам защиты) (подпись преподавателей)

2011

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

В данной работе спроектирован привод цепного транспортёрапоследующими исходными данными: окружное усилие на звёздочках: Ft = 45 кН; скорость на звёздочках: υ = 0, 35 м/с; шаг тяговой цепи рц=120 мм; число зубьев тяговых звёздочек z=10; срок службы: L = 9 лет.

Привод цепного конвейера работает следующим образом:

Крутящий момент передается с вала асинхронного электродвигателя 1 на вал-шестерню I первой ступени редуктора. Далее через коническую прямозубую передачу, включающую в себя вал-шестерню 4 и колесо 5, вращающий момент передается на промежуточный вал-шестернюII. При помощи цилиндрической передачи, включающей в себя шестерню 9 и колесо 8, вращающий момент передается на выходной вал редуктора III, приводящий во вращение звездочку 10 открытой цепной передачи, которая приводит во вращение звёзды 13 и 14 цепного конвейера.

При монтаже следует соблюдать определенные требования точности положения одной сборочной единицы относительно другой, электродвигателя и редуктора. Для обеспечения этого требования механизмы привода устанавливают на сварных рамах или литых плитах. В данном случае привод установлен на сварной раме из швеллеров, для удобства постановки болтов их располагают полками наружу. На внутреннюю поверхность полки наложены косые шайбы, которые выравнивают опорную поверхность под головки болтов. Опорные поверхности – платики, на которые устанавливают редуктор и электродвигатель, созданы привариванием узких полосок стали высотой 5-6 мм. Так как рама при сварке коробится, то все опорные поверхности, на которые устанавливают механизмы привода, обработаны после сварки.

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И

КИНЕМАТИЧЕСКИЙ РАСЧЕТ

Мощность на выходном валу Рвых, кВт:

Рвых = Ft·υ, (1)

где Ft –окружное усилие на звёздочках, Ft= 45 кН; υ – скорость на звёздочках, υ =0,35 м/с.

Рвых = 45·0,35 = 12 кВт.

Общий КПД привода

h = h1×h2×h3×h4, (2)

где коэффициент полезного действия [1]:

h1 – конической зубчатой передачи, h1 = 0,95; h2 – цилиндрической зубчатой передачи, h2 = 0,96; h3 – открытой цепной передачи, h3 = 0,96, h4 – муфты, h4=0,98.

h = 0,95×0,96×0,96×0,98 = 0,86.

Потребная мощность двигателя P:

P= , (3)

, (3)

P= = 14 кВт.

= 14 кВт.

Общее передаточное отношение привода

u’ = u1×u2×u3, (4)

где передаточное отношение [1]:

u1 – конической зубчатой передачи, u1 = 3,55; u2 – цилиндрической зубчатой передачи, u2= 3,15; u3 – цепной передачи, u3 = 5.

u’ = 3,15×3,55×5= 50,9.

Частота вращения выходного вала nвых:

n![]() =60·103·υ / (z·рц)

(5)

=60·103·υ / (z·рц)

(5)

n![]() =60·103·0,35 /(10·120)= 13,64 об/мин.

=60·103·0,35 /(10·120)= 13,64 об/мин.![]()

Потребная частота вращения вала двигателя n:

n = nвых×u’, (6)

где u – общее передаточное отношение привода.

n = 13,64×31,5 = 694,66 об/мин.

Выбор электродвигателя

В соответствии с требуемой мощностью и частотой вращения выбран электродвигатель АИР180М8/721 со следующими характеристиками [1]: мощность электродвигателя Рэд=15 кВт; синхронная частота вращения nс=750 об/мин; номинальная частота вращения n= 721 об/мин.

Передаточное отношение

Уточняем общее передаточное отношение привода:

u = nэд/nвых, (7)

u = 721/13,64 = 52,86.

Назначаем следующие передаточные отношения: u1 = 3,55; u2 = 3,15.

Уточним передаточное отношение u1:

U= =

= =4,7.

=4,7.

Мощности на валах

Pi = Pi-1×hi, (8)

где Pi-1 – мощность на предыдущем валу, кВт; hi – КПД соответствующей передачи.

Р1 = 14× 0,98 = 13,72кВт;

Р2 = 13,72× 0,95 = 13,03 кВт;

Р3 = 13,03× 0,96 = 12,51 кВт;

Р4 = 12,51× 0,96 = 12кВт;

1.10 Частоты вращения валов

, (9)

, (9)

где ni-1 – частота вращения предыдущего вала, об/мин; ui – передаточное число соответствующей ступени.

n1 = nэд = 721 об/мин;

n![]() =

=![]() =228,8

об/мин;

=228,8

об/мин;

n![]() =

=  =64,5

об/мин;

=64,5

об/мин;

n![]() =

=  =13,7 об/мин.

=13,7 об/мин.

Крутящие моменты на валах

(10)

(10)

где Pi – мощность на соответствующем валу, кВт; ni-1 – частота вращения на соответствующем валу, об/мин.

Т1

= = 181,7 Н×м;

= 181,7 Н×м;

Т2 =  = 543,8 Н×м;

= 543,8 Н×м;

Т3 =  = 1852,2 Н×м;

= 1852,2 Н×м;

Т4 =  = 8364,9 Н×м.

= 8364,9 Н×м.

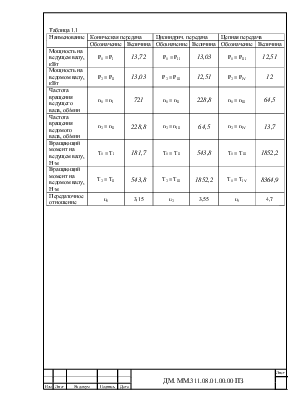

Таблица 1.1

|

Наименование |

Коническая передача |

Цилиндрич. передача |

Цепная передача |

|||

|

Обозначение |

Величина |

Обозначение |

Величина |

Обозначение |

Величина |

|

|

Мощность на ведущем валу, кВт |

P1 = PI |

13,72 |

P1 = PII |

13,03 |

P1 = PIII |

12,51 |

|

Мощность на ведомом валу, кВт |

P2 = PII |

13,03 |

P2 = PIII |

12,51 |

P2 = PIV |

12 |

|

Частота вращения ведущего вала, об/мин |

n1 = nI |

721 |

n1 = nII |

228,8 |

n1 = nIII |

64,5 |

|

Частота вращения ведомого вала, об/мин |

n2 = nII |

228,8 |

n2 = nIII |

64,5 |

n2 = nIV |

13,7 |

|

Вращающий момент на ведущем валу, Н·м |

T1 = TI |

181,7 |

T1 = TII |

543,8 |

T1 = TIII |

1852,2 |

|

Вращающий момент на ведомом валу, Н·м |

T2 = TII |

543,8 |

T2 = TIII |

1852,2 |

T1 = TIV |

8364,9 |

|

Передаточное отношение |

u1 |

3,15 |

u2 |

3,55 |

u3 |

4,7 |

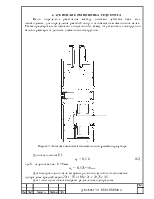

2 РАСЧЕТ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Исходные данные:T2 - крутящий момент на валу колеса, Т2 = 543,8Н×м; u - передаточное отношение, u = 3,15; n1 – частота вращения вала I, n1 = 721 об/мин.

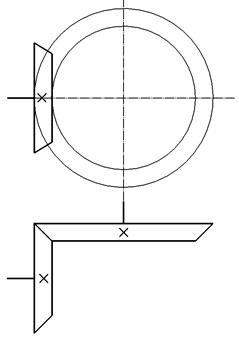

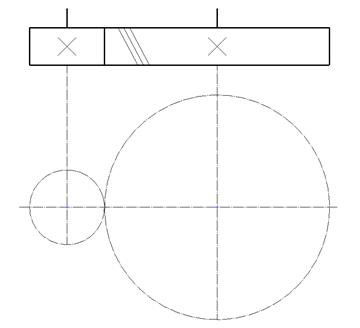

Рисунок 1 - Кинематическая схема конической прямозубой передачи

Материалы зубчатых колес и допускаемые напряжения

Принимаем для шестерни сталь 40Х закаленную; для колеса сталь 40Х улучшенную.

Ориентировочное значение окружной скорости u' в м/c:

, (11)

, (11)

где T2— вращающий момент на тихоходном валу, Н·м.

Внешний торцовый модуль

![]() (12)

(12)

Внешнее конусное расстояние (не округляют):

. (13)

. (13)

Ширину венца определяют по формуле

![]() (14)

(14)

и округляют по ГОСТ 6636 (Прил. В).

Средний торцовый модуль:

![]() , (15)

, (15)

где d1 — угол при вершине делительного конуса шестерни.

![]() . (16)

. (16)

В передачах с круговым зубом рекомендуется принимать угол наклона линии зуба по среднему сечению bm = 35°. Для этих передач расчётный нормальный модуль

![]() , (17)

, (17)

где Rm— среднее конусное расстояние:

![]() ; (18)

; (18)

Внешние делительные диаметры

![]() (19)

(19)

Средние делительные диаметры

![]() .

(20)

.

(20)

Внешние диаметры вершин

![]() . (21)

. (21)

Внешние диаметры впадин

![]() .

(22)

.

(22)

Внешняя высота головки зуба

![]() (23)

(23)

Внешняя высота ножки зуба:

![]() (24)

(24)

Внешняя высота зуба

![]() (25)

(25)

Угол головки зубьев

(26)

(26)

Угол ножек зубьев

(27)

(27)

Углы конусов вершин

![]() (28)

(28)

Углы конусов впадин

![]() (29)

(29)

Расчётное базовое расстояние

![]() . (30)

. (30)

Окружная скорость колёс

u = π·dm1·n1/60000. (31)

Окружное усилие

(32)

(32)

В прямозубом зацеплении радиальное усилие на шестерне, равное осевому усилию на колесе

Fr 1= Fa2 =Ft·tga·cosd1. (33)

Осевое усилие на шестерне, равное радиальному усилию на колесе

Fa 1= Fr2 =Ft·tga·sind1. (34)

Биэквивалентные числа зубьев (для непрямозубых передач)

![]() (35)

(35)

Коэффициенты формы зуба определяют по табл. 11. Рабочее изгибное напряжение шестерни:

sF1 = YF1YbFtKFbKFuKFд/(b1mnm) ≤![]() ,

(36)

,

(36)

где mnm- коэффициент наклона зубьев.

Рабочее изгибное напряжение колеса:

sF2 = sF1YF2/YF1≤![]() (37)

(37)

Таблица 1 - Параметры конической зубчатой передачи

|

Стандарт |

ГОСТ |

|

Исходный контур |

ГОСТ 16202-81 |

|

Рабочий режим передачи |

Средневероятный |

|

Термообработка колес |

|

|

Шестерня |

Закалка |

|

Колесо |

Улучшение |

|

Тип опоры вала шестерни |

Не выбран |

|

Нереверсивная передача |

|

|

Момент вращения на ведомом валу, Нм |

543.80 |

|

Частота вращения ведомого вала, об./мин. |

228.80 |

|

Передаточное число |

3.15 |

|

Ресурс, час |

12000.00 |

Таблица 1 . Основная геометрия

|

Описание |

Символ |

Шестерня |

Колесо |

Единицы |

|

Число зубьев |

z |

30 |

106 |

- |

|

Средний угол наклона линии зубьев |

b |

35.000 |

град. |

|

|

Внешний делительный диаметр |

de |

126.000 |

354.000 |

мм |

|

Средний делительный диаметр |

d |

107.892 |

303.126 |

мм |

|

Угол делительного конуса |

d |

19.592 |

70.408 |

град. |

|

Средний окружной модуль |

mn |

4.209 |

мм |

|

|

Внешний окружной модуль |

me |

5.000 |

мм |

|

|

Внешнее конусное расстояние |

Re |

187.878 |

мм |

|

|

Среднее конусное расстояние |

R |

160.878 |

мм |

|

|

Ширина зубчатого венца |

b |

78.000 |

мм |

|

|

|

|

|

|

|

Таблица 2 . Свойства материалов

|

Описание |

Символ |

Шестерня |

Колесо |

Единицы |

|

Допускаемые напряжения изгиба |

sFa |

352.941 |

285.882 |

МПа |

|

Допускаемые контактные напряжения |

sHa |

682.445 |

МПа |

|

|

Твёрдость рабочих поверхностей |

- |

50.000 |

27.000 |

HRC |

|

Действующие напряжения изгиба |

sFr |

194.794 |

190.508 |

МПа |

|

Действующие контактные напряжения |

sHr |

624.346 |

МПа |

|

Таблица 3 . Силы

|

Описание |

Символ |

Шестерня |

Колесо |

Единицы |

|

Тангенциальная сила |

Ft |

10459.661 |

Н |

|

|

Расстояние от торца колеса до точки приложения силы |

L |

27.000 |

мм |

|

|

Плечо приложения равнодействующей силы |

R |

53.946 |

мм |

|

|

Осевая сила |

Fa |

8455.130 |

-5340.575 |

Н |

|

Радиальная сила |

Fr |

1920.042 |

6830.376 |

Н |

Исходные данные:

Т3 - крутящий момент на валу колеса, Т3 = 1852,2 Н×м; u - передаточное отношение, u = 3,55; n3- частота вращения вала II, n3= 64,5 об/мин .

При мощности двигателя 15 кВт в качестве материала зубчатых колес целесообразно применить сталь средней твердости. Для зубчатых передач принята сталь 40Х.

Шестерня имеет большую, чем колесо частоту вращения, следовательно, испытывает большие нагрузки и твердость шестерни должна быть больше твердости колеса, что достигается закалкой, колесо для снижения внутренних напряжений подвергается улучшению.

Рисунок 2 - Кинематическая схема цилиндрической зубчатой передачи

Принимаем для шестерни сталь 40Х закаленную с твердостью HRC 50; для колеса сталь 40Х улучшенную с твердостью HRC 27.

Допускаемое контактное напряжение, МПа:

|

|

(38) |

где

![]() − предельное контактное напряжение [2]; SH – коэффициент безопасности [2].

− предельное контактное напряжение [2]; SH – коэффициент безопасности [2].

Допускаемое изгибное напряжение, МПа:

|

|

(39) |

где

![]() − предельное изгибное напряжение [2]; SF – коэффициент безопасности [2].

− предельное изгибное напряжение [2]; SF – коэффициент безопасности [2].

2.3 Алгоритм расчета

Межосевое расстояние, мм:

|

|

(40) |

гдеК – коэффициент межосевого расстояния, К = 270 МПа1/2 [1]; ψa – коэффициент ширины колеса, ψa = 0,25 [1]; KHβ – коэффициент концентрации нагрузки, КНβ = 1,15 [2]; КНα – коэффициент неравномерности распределения нагрузки между контактными линиями; КНv – коэффициент динамической нагрузки.

Коэффициенты КНα и КНv определяют в зависимости от окружной скорости

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.