Испытания на трение образцов по схеме «ролик-частичный вкладыш» были проведены на машине трения СМТ-1. Машина испытательная СМТ-1 предназначена для испытания на трение и износ, для изучения процессов трения и износа металлов, сплавов и жестких конструкционных пластмасс.

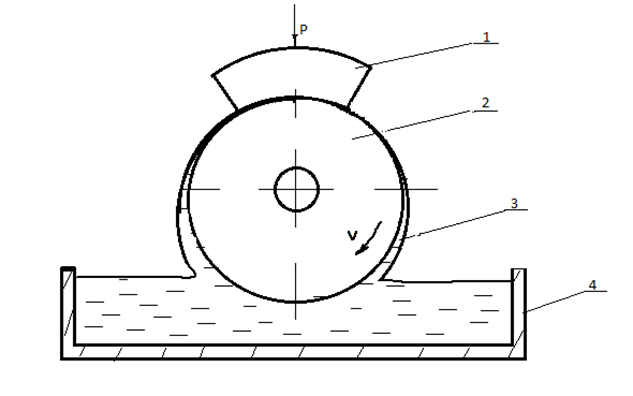

Схема установки:1-частичный вкладыш; 2-ролик; 3-масло; 4-емкость для масла

Технические характеристики машины трения СМТ-1: частота вращения вала нижнего образца от 75 до 1500 мин-1. Измерения частоты вращения вала нижнего образца в диапазоне А от 75 до 750 мин-1, а в диапазоне Б от 150 до 1500 мин-1. Пределы допускаемой приведенной погрешности измерителя частоты вращения вала нижнего образца ±3%, а предел допускаемой погрешности счетчика суммарного числа оборотов вала нижнего образца ±100 оборотов. Номинальная цена единицы наименьшего разряда счетчика суммарного числа оборотов вала нижнего образца – 100 оборотов. Число разрядов счетчика числа оборотов вала нижнего образца – 6. Диапазоны измерения момента трения в диапазоне 1 составляет от 1 до 10 Н*м, а в диапазоне 2 от 2 до 20 Н*м. Предел допускаемого значения среднего квадратичного отклонения случайной составляющей приведенной погрешности измерителя момента трения в режиме статического нагружения составляет 1%. Диапазон 1 для измерения усилий на образцы для пар «диск-диск» и «диск-колодка» составляет от 200 до 2000Н, а диапазон 2 для пары «вал-втулка» - от 500 до 5000Н.

Перед испытанием ролик и частичный вкладыш обезжиривался керосином. Далее образцы взвешивались на весах ВЛР-200. Далее ролик закреплялся на валу машины трения, а частичный вкладыш- с помощью винтов в державке. В просверленном отверстии вкладыша подсоединялась термопара, которая измеряла температуру в зоне контакта. На ролик сверху подводился вкладыш так, чтобы их поверхности касались друг друга. Снизу устанавливалась емкость со смазочным материалом. В качестве смазочного материала использовалось моторное масло М8-В. Включалась установка. Задавалась частота вращения, которая находилась в интервале 0,25-0,75 м/с. Далее подавалась нагрузка в интервале 100-400 Н. Ролик во время своего вращения относительно вкладыша увлекал за собой смазочный материал в зону контакта.

Коэффициент трения определялся по измерению момента трения, который регистрировался с помощью электромагнитного датчика, встроенного в кинематическую схему машины. Коэффициент трения fрассчитывался по формуле

где N- нагрузка на вкладыш, Н;

r- радиус ролика, 0,025м

Мтр -момент трения.

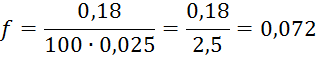

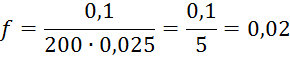

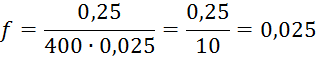

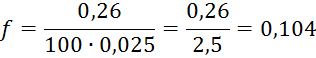

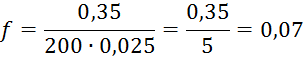

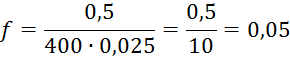

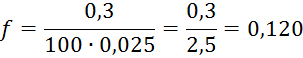

Расчет коэффициента трения при различных режимах нагружения:

При n=95,54 об/мин

При n=191,54 об/мин

При n=286,62 об/мин

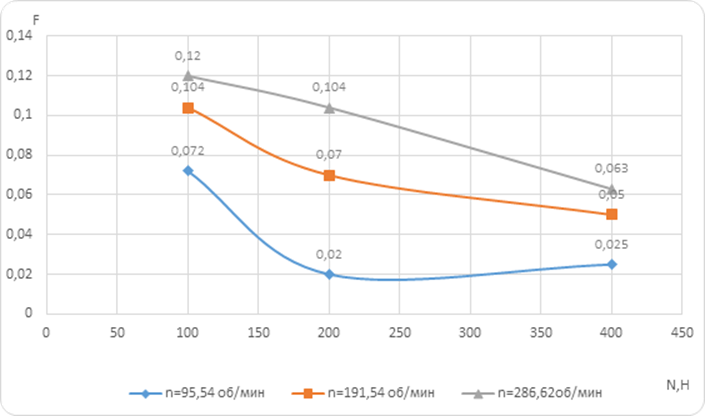

График зависимости коэффициента трения от нагрузки

На графике видна зависимость коэффициента трения как от нагрузки, так и от скорости вращения. В области нагрузок от 100 до 200 Н, коэффициент трения снижается из-за того, что с увеличением N, толщина граничного слоя становиться меньше, при том несколько увеличивается сила трения, так как чем меньше мономолекулярных слоев между выступами, тем большее сопротивление сдвигу они оказывают. В интервале от 200 до 400Н, коэффициент растет за счет роста давления на пятнах контакта, граничный слой между ними продавливается и образуются мостики сварки. Сила трения растет быстрее, чем нормальная нагрузка и коэффициент трения растет.

Зависимость коэффициента трения от скорости скольжения можно объяснить тем, что с увеличением скорости уменьшается вязкость смазочного материала. Молекулы масла слабо связаны между собой, поэтому вращающийся ролик втягивает в зазор меньшее количество смазки, чем необходимо. В зоне контакта такой смазочный слой легко разрушается и в контакт вступают непосредственно выступы сопрягаемых тел, поэтому коэффициент трения растет.

Износ по потере массы, которая

регистрировалась на аналитических весах ВЛР-200 с погрешностью равной 0,0001г,

можно вычислить по формуле ![]()

Износ по потере массы вкладыша представлен в таблице №5

При n=95,54 об/мин

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.