полирования использовались паста ГОИ, суспензия пасты ГОИ в органическом растворителе (бензин АИ-95).

Для выявления микроструктуры стали путем химического травления использовали 5% раствор азотной кислоты в этиловом спирте. Время травления от 3 до 10 сек.

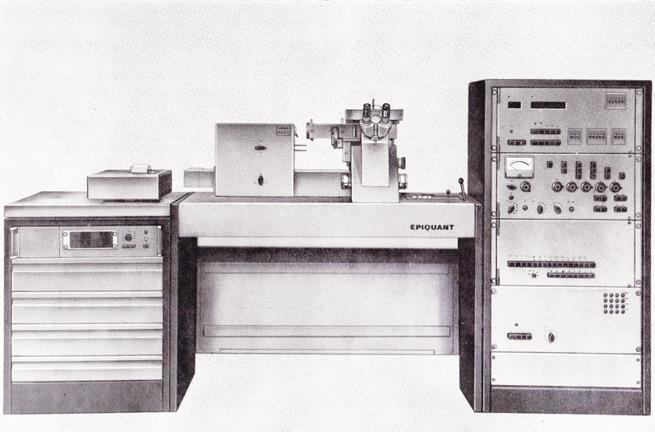

Исследования микроструктуры стали проводились на автоматическом структурном анализатор "EPIQUANT" (рисунок 17). Прибор работает по принципу линейного анализатора и предназначен для структурно-аналитического исследования твердых веществ, у которых физические и технологические свойства зависят от микроструктуры и структурные составляющие которых имеют различный коэффициент отражения. Технические характеристики прибора представлены в таблице 7.

Рисунок 17– Общий вид автоматического структурного анализатора "EPIQUANT".

Таблица 7– Технические характеристики АСА "EPIQUANT".

|

Увеличение |

min - 50x max - 1000x |

|

Устройство смены кратности увеличения |

8х 10х 12,5х 16х 20х |

|

Макс нагрузка сканируемого столика, кгс |

1 |

|

Потребляемая мощность, В |

350 |

|

Габаритные размеры, мм |

1100х560х1200мм |

|

Вес, кг |

75 |

3.3 Методика измерения микротвердости

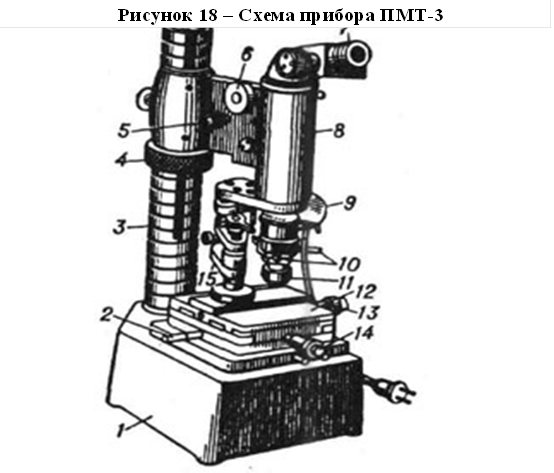

Основной прибор для испытаний материалов на микротвердость, применяющийся в лабораториях - это прибор ПМТ-3.

|

В качестве вдавливаемого инструмента (индентора) в нем применена алмазная пирамидка с квадратным основанием и углом при основании 136°. При испытании измеряют длину диагонали отпечатка и подсчитывают число твердости как частное от деления приложенной нагрузки на поверхность полученного отпечатка.

На рисунке 18 изображена схема прибора ПМТ-3 и указаны его основные узлы: тубус микроскопа 8, который несет на себе окулярный микрометр 7, объектив 11,осветитель 10 и прикрепленный к нему на специальном кронштейне механизм нагружения 15. Тубус передвигается в направляющих кронштейна, закрепленного настойке 3 станины 1 при помощи рейки и зубчатого колеса 4 - для осуществления грубых перемещений (макроподачи) и многоступенчатого шестеренного механизма 6 - для осуществления малых перемещений (микроподачи). Под тубусом располагается предметный столик 12, поворачивающийся вокруг своей центральной оси приблизительно на 180° от упора до упора и имеющий два поступательных перемещения его верхней части.

Для производства отпечатка, прежде всего испытуемый предмет перемещают на предметном столике и на нем выбирают под микроскопом место для нанесения отпечатка.

Сначала края нити подводят (справа налево) к правому углу отпечатка и снимают показания по шкалам, затем тот же край нити подводят к левому углу отпечатка и также снимают показания по шкалам справа налево. Далее находят разность обоих показаний, а полученный результат умножают на цену деления шкалы в микронах и получают длину диагонали в микронах:

(1)

(1)

где С – цена деления шкалы, мкм;

N – разность обоих показаний.

При использовании объектива аппаратуры А=0.65, цена деления шкалы барабанчика окуляр-микрометра С≈ 0,31 мкм.

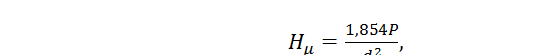

При испытании на микротвердость численным значением результата измерения является частное от деления нагрузки Р (в кг) на боковую поверхность Р отпечатка (в мм2) в предположении, что углы у отпечатка такие же, как у самой пирамиды:

(2)

(2)

где P –нагрузка, кг;

d2 – диаметр отпечатка, мм2.

Для получения результатов микротвердости использовалось не менее 5 точек на каждом образце.

3.4 Методика проведения химического анализа

Химический анализ проводится для элементного микроанализа исследуемых образцов.

· на «грубой» шлифбумаге зернистостью 240;

· на «средней» шлифбумаге фирмы Mirka зернистостью 600;

· алмазной пастой АСМ 60/40 нанесенной на ватман;

· алмазной пастой АСМ 2/1 нанесенной на фильтровальную бумагу( после снятия следов от АСМ 60/40 делались перетравы для снятия наклепа, минимум 6 раз, которые снимаются на пасте АСМ 2/1);

· финишное полирование на алмазной пасте АСМ 0,5/0, также нанесенной на фильтровальную бумагу.

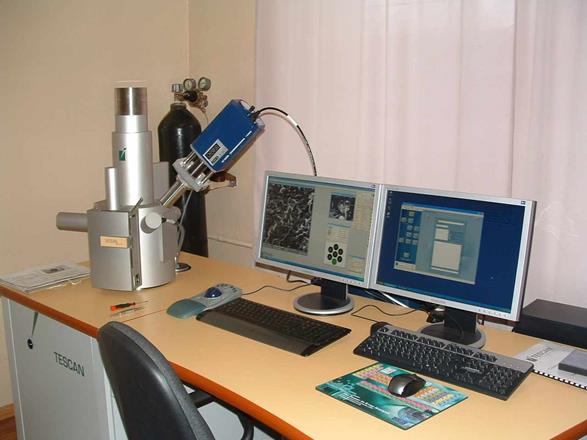

Исследования проводились на растровом электронном микроскопе VEGA II LSH с системой энергодисперсионного микроанализа INCA ENERGY 250 ADD (рисунок 19). Основные технические характеристики прибора представлены в таблице 8.

Таблица 8- Основные технические характеристики РЭМ VEGA II LSH

|

Разрешение, нм |

3 |

|

Увеличение |

4- 1000000 |

|

Размер кадра |

4096х4096 |

|

Режим работы |

SE, BE |

|

Стол образцов моторизованный, мм |

X=40 Y=40 Z=47 |

|

Детектор |

Si(Li)Standart |

|

Площадь кристалла, мм2 |

10 |

Рисунок 19- Общий вид РЭМ VEGA II LSH с системой энергодисперсионного микроанализа INCA ENERGY 250 ADD

3.4 Методика испытания на абразивное изнашивание

3.4.1 Дисковая машина трения

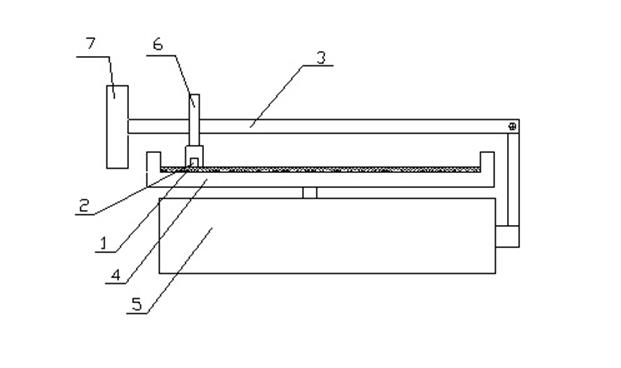

Испытания образцов на абразивное изнашивание проводилось на дисковой машине трения (рисунок 19).

В качестве контртела был выбран незакрепленный абразив–NaKCl. Принцип истирания заключался в том, что образец 2, закрепленный в держателе 6 находился на тарелке 4, в которой находились незакрепленные частицы абразива 1. Диск 5, на котором закреплялась тарелка 4, приводился во вращение от электродвигателя. Износ происходил путем попадания абразива между тарелкой 4 и образцом 2. На край кронштейна 3 вешался груз 7 необходимого веса. Данная схема испытания обеспечивает наибольшую площадь контакта образца с абразивом при трении. Установка позволяет проводить испытания при различных нагрузках (от 15 до 150 Н). Держатель 3 имеет возможность перемещаться вдоль кронштейна, что позволяет менять радиус от центра диска до образца (25 – 115 мм) и проводить испытания с изменением скорости (0,1 – 0,4 м/с).

|

Рисунок 19 – Схема торцевой машины трения

3.4.2 Методика определения линейной интенсивности изнашивания

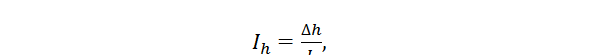

Главной характеристикой процесса изнашивания была выбрана линейная интенсивность изнашивания, она представляет собой толщину изношенного слоя Δh, приходящуюся на единицу пути трения L

(3)

(3)

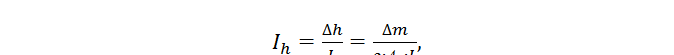

Эта величина может быть представлена по изменению массы Δm изношенного слоя

(4)

(4)

Где ρ – плотность истираемого материала (ρ = 7800 кг/м3);

![]() – площадь поверхности трения истираемого

образца.

– площадь поверхности трения истираемого

образца.

L – путь трения, м.

До проведения испытания определялась масса образцов перед установкой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.