1 Проектирование механизмов транспортно-накопительной системы комплекса

1.1 Разработка магазинно-загрузочного устройства.

МЗУ содержит многоручьевой магазин 1 с перегородками 2, образующие секции 3, отводящий лоток 4, привод 5 наклона магазина 1 и привод 5 наклона отводящего лотка. Привод 5 установлен на столе-подставке сварной конструкции; на нём же расположена и стойка-опора магазина. Аналогичным образом произведена и установка отводимого лотка (рис. 1.1).

Рисунок 1.1 Общий вид магазина.

В исходном положении магазин 1 и лоток 4 расположены горизонтально (причём магазин несколько выше, чем лоток). Секции 3 магазина заполнены деталями 7.

МЗУ работает следующим образом:

При подаче давления по каналу 1 в привод 5 магазин наклоняется до уровня лотка 4. При этом детали из секций 3 магазина по ручьям, образованных перегородками 2, скатываются под собственным весом в отводящий лоток 4. При подаче давления по каналу II в привод 5 магазин возвращается в исходное положение. Весовая нагрузка деталей, находящихся в магазине, снимается на детали в отводящем лотке. При подаче давления по каналу III в привод 6 наклоняется отводящий лоток в сторону позиции выдачи деталей. Затем захват манипулятора забирает деталь. Лоток находится под наклоном до тех пор, пока последняя деталь не окажется на позиции загрузки.

Когда датчик 9 на позиции выдачи деталей не покажет отсутствие последней, тогда подаётся давление в канал IV привода 6, отводящий лоток возвращается в горизонтальное положение. После этого магазин вновь наклоняется, заполняя лоток деталями. В дальнейшем цикл работы повторяется.

1.2 Расчёт усилия на штоке пневмоцилиндра магазина.

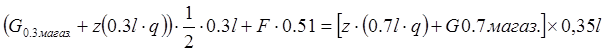

Необходимо определить усилие на штоке пневмоцилиндра магазина при условии полной его загрузки и затем определить диаметр пневмоцилиндра подъёма магазина. Представим магазин в виде балки длиной l, на которую по всей длине действует распределённая нагрузка, равная весу деталей.

g-вес первой детали;

n-число деталей в секции;

z-число секций.

Уравнение сил:

Необходимо рассчитать:

1) Вес деталей на участках 0,3l и 0,7l.

0,3×1,629=0,49м-2,7дет.®11,18 кГ=109,7Н.

0,7×1,629=1,14м-6,37дет.®26,4 кГ=256,98Н.

2) Вес магазина:

Vмаг=(0,036×0,003+0,033×0,003)12×1,629+4×(0,16×0,0002) ×1,104=4,0×10-3м3.

mмаг=4.0×10-3×7×103=28 кГ.

(9,81×0,328+6×109,7) ×0,15×1,629+F×0.5×1.629=(6×258.98=0.7×28×9.81)0.35×1.629

180.93+0.8145×F=995.58

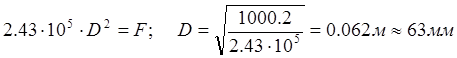

F=1000,2 Н-усилие на штоке пневмоцилиндра.

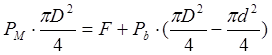

Определим D пневмоцилиндра.

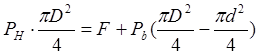

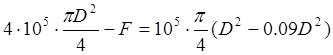

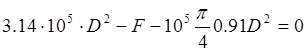

РМ×SD=F+Pb×S(D-a)

Принимаем пневмоцилиндр с D=63 мм.

1.3 Расчёт усилий на штоке пневмоцилиндра отводящего лотка.

Лоток представляется в виде балки длиной l, на которую по длине 0¸l действует распределённая нагрузка, равная весу детали.

Уравнение сил имеет вид:

(0,3×Gлотка) ×0.15×l+F×0.5l=[0.7×Gлотка+(0,7×lд)] ×0.35×l

mлотка=[(1462×3×181)+(1267×26×2)+(184×36×2)+(100×36×2)] ×10-9×7×103=9.8 кг

Gлотка=96,2 Н

Вес деталей на 0,7×l:

6×4,14=24,84 кг=243,7 Н.

0,3×96,2×0,15×1,462+А×0,5×1,462=[0,7×96,2+243,7] ×0,35×1,462;

0,74×F=153,8

F=207,9 Н-усилие на штоке пневмоцилиндра.

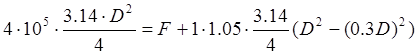

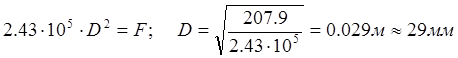

Найдём диаметр пневмоцилиндра исходя из условия

РМ×SD=F+Pb×S(p-d)

Принимаем D=32 мм по стандарту.

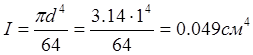

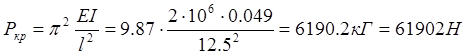

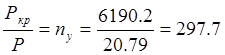

1.4 Расчёт штока пневмоцилиндра лотка на устойчивость.

Для стального стержня (штока) с шарнирно опёртыми концами длиной l=0,125 м и поперечным сечением d=1 см.

Момент инерции сечения.

Критическое значение нагрузки.

Величина критического напряжения.

Отношение критического значения нагрузки к её фактической величине получило название запаса устойчивости.

Для стали ny=1,5¸3,0.

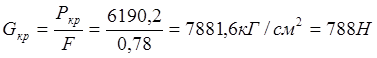

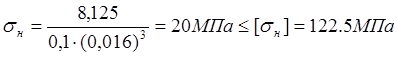

Расчёт оси крепления пневмоцилиндра магазина на статическую прочность.

sн=М/0,1d3£[sн], где М-изгибающий момент в опасном сечении оси;

0,1d3-момент сопротивления изгибу сечения оси;

[sн], [Gн]-допускаемое напряжение на изгиб.

[Gн]=70×1,75=122,5 МПа

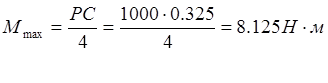

Составим расчётную схему, определим силы, действующие на ось, затем строим эпюру изгибающих моментов и по максимальному изгибаюзему моменту рассчитываем ось.

Уравнение сил:

А=В=Р/2

Уравнение моментов:

М=1/2×Р×Н

l=32,5 мм

1.5 Разработка шагового транспортёра и расчёт его параметров.

Транспортная система представляет собой комплекс устройств, предназначенных для передачи обрабатываемых деталей от станка к станку, в неё входят: шаговый транспортер и промышленные роботы.

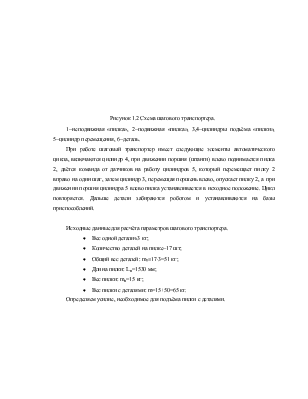

Так как деталь является телом вращения-вал (средней длины), то целесообразно применять шаговый транспортер со стационарной и подвижной «пилками», рис. 4.2.

Рисунок 1.2 Схема шагового транспортера.

1-неподвижная «пилка», 2-подвижная «пилка», 3,4-цилиндры подъёма «пилки», 5-цилиндр перемещения, 6-деталь.

При работе шаговый транспортер имеет следующие элементы автоматического цикла, включаются цилиндр 4, при движении поршня (штанги) влево поднимается пилка 2, даётся команда от датчиков на работу цилиндров 5, который перемещает пилку 2 вправо на один шаг, затем цилиндр 3, перемещая поршень влево, опускает пилку 2, а при движении поршня цилиндра 5 влево пилка устанавливается в исходное положение. Цикл повторяется. Дальше детали забираются роботом и устанавливаются на базы приспособлений.

Исходные данные для расчёта параметров шагового транспортера.

· Вес одной детали»3 кг;

· Количество деталей на пилке-17 шт;

· Общий вес деталей: mд=17×3=51 кг;

· Длина пилки: Lп=1530 мм;

· Вес пилки: mп=15 кг;

· Вес пилки с деталями: m=15+50=65 кг.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.