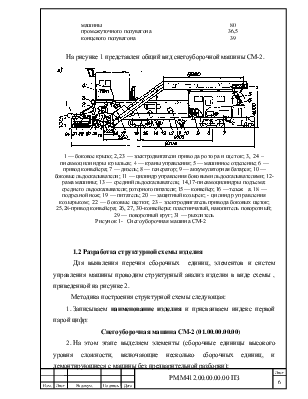

подрезной нож; 19 — питатель; 20 — защитный козырек; - цилиндр управления козырьком; 22 — боковые щетки; 23 – электродвигатель привода боковых щеток; 25,28-привод конвейера; 26, 27, 30-конвейеры: пластинчатый, накопитель поворотный; 29 — поворотный круг; 31 — рыхлитель

Рисунок 1- Снегоуборочная машина СМ-2

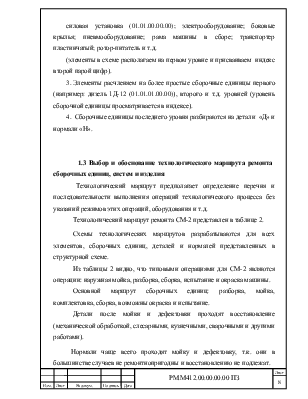

1.2 Разработка структурной схемы изделия

Для выявления перечня сборочных единиц, элементов и систем управления машины проводим структурный анализ изделия в виде схемы , приведенной на рисунке 2.

Методика построения структурной схемы следующая:

1. Записываем наименование изделия и присваиваем индекс первой парой цифр:

Снегоуборочная машина СМ-2 (01.00.00.00.00)

2. На этом этапе выделяем элементы (сборочные единицы высокого уровня сложности, включающие несколько сборочных единиц, и демонтирующиеся с машины без предварительной разборки):

силовая установка (01.01.00.00.00); электрооборудование; боковые крылья; пневмооборудование; рама машины в сборе; транспортер пластинчатый; ротор-питатель и т.д.

(элементы в схеме располагаем на первом уровне и присваиваем индекс второй парой цифр).

3. Элементы расчленяем на более простые сборочные единицы первого (например: дизель 1Д-12 (01.01.01.00.00)), второго и т.д. уровней (уровень сборочной единицы просматривается в индексе).

4. Сборочные единицы последнего уровня разбираются на детали «Д» и нормали «Н».

1.3 Выбор и обоснование технологического маршрута ремонта сборочных единиц, систем и изделия

Технологический маршрут предполагает определение перечня и последовательности выполнения операций технологического процесса без указаний режимов этих операций, оборудования и т.д.

Технологический маршрут ремонта СМ-2 представлен в таблице 2.

Схемы технологических маршрутов разрабатываются для всех элементов, сборочных единиц, деталей и нормалей представленных в структурной схеме.

Из таблицы 2 видно, что типовыми операциями для СМ-2 являются операции: наружная мойка, разборка, сборка, испытание и окраска машины.

Основной маршрут сборочных единиц: разборка, мойка, комплектовка, сборка, возможны окраска и испытание.

Детали после мойки и дефектовки проходят восстановление (механической обработкой, слесарными, кузнечными, сварочными и другими работами).

Нормали чаще всего проходят мойку и дефектовку, т.к. они в большинстве случаев не ремонтнопригодны и восстановлению не подлежат.

1.4 Расчет рабочих мест и формирование постов

Для выполнения ремонтной операции требуются рабочие, которые в свою очередь закреплены за своими рабочими местами. Перечень операций и работ принимается из маршрутной карты.

Рабочее место – участок производственной площади, занятой основным и вспомогательным оборудованием (стенды, станки стеллажи и т.д), предназначенным для выполнения одной или нескольких операций технологического процесса.

Объединение нескольких рабочих мест, связанных родством технологических операций является постом и формируется с целью оптимизации загрузки рабочих.

Расчетное количество рабочих Аяi:

Аяi = Тi /t , (1) где Тi – трудоемкость отдельной операции, чел.-ч.;

t – такт, т.е. время между сходом со сборочного конвейера изделия час/шт :

t = Фр.м. /Nр.м., (2)

где Nр.м. – годовая программа завода, (Nр.м. =200 машин);

Фонд времени рабочего места, час:

Фр.м. = [Dк – (Dв+ Dп)] . tсм . nсм , (3)

где Dк – число календарных дней в году, (Dк =365 дней);

Dв – число выходных дней в году, (Dв =104 дней);

Dп – число праздничных дней в году, (Dп =18 дней);

tсм – продолжительность смены, час (tсм =8,0 часа);

nсм – число смен, (n см =1).

Фр.м. = [365 – (104 + 18)] . 8,0 . 1= 1944 час.

T = 1944 /200 = 9,72 час/шт.

Посты сформировали из рабочих мест, на которых выполняются работы родственные по своему содержанию и требующие одинаковую квалификацию рабочих. На рабочем месте приняли 1…2 человека, состав поста по возможности формировали до 8-10 человек.

Степень загрузки рабочих на посту оценивается коэффициентом загрузки:

hз = АРя / Апя , (4)

где АРя – расчетное количество рабочих на посту (определяется

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.