Исходя из диаметра вала принимаем роликовые радиальные сферические двухрядные подшипники 3514 ГОСТ 5721-75, со следующими параметрами [3]:

- внутренний диаметр d = 70 мм;

- наружный диаметр D = 125 мм;

- ширина В = 31 мм;

- динамическая грузоподъемность С = 132 кН;

- статическая грузоподъемность Со = 93,8 кН.

Динамическая грузоподъемность больше чем максимальная нагрузка на опору 132 кН > 17 кН, следовательно, подшипники выбраны правильно.

6 Упругая подвеска виброплиты

К элементам рессорных комплектов предъявляют следующие требования: - рессоры должны допускать перемещение виброплиты на расчетную амплитуду колебаний;

- рессоры должны выполнять свои функции при действии на них нагрузок от колебаний рабочего органа и от силы тяги на перемещение виброплиты;

- при наибольшей деформации рессор напряжения не должны превышать допустимых;

- рессоры должны иметь минимальную массу и габаритные размеры.

Расчет упругой подвески заключается в выборе ее принципиальной конструктивной схемы, геометрической компоновке элементов подвески, определении требуемой жесткости рессор и проверке их на прочность.

Суммарная жесткость СР рессорных комплектов в плоскости колебаний плиты определяется из условия зарезонансного режима работы виброплиты:

![]() (56)

(56)

где νО – допустимая собственная частота колебаний виброплиты, Гц (νО =8 Гц)

![]()

Принимаем рессорный комплект с суммарной жесткостью СР = 2·106 Н/м.

7 РАСЧЕТЫ ВАЛОВ НА ПРОЧНОСТЬ И ВЫБОР ПОДШИПНИКОВ

7.1 Расчет приводного вала

Предварительно назначен подшипник роликовый радиальный сферический двурядный 3613 с d×D×B = 65×140×48 и С = 220 кН, С0 = 142 кН по ГОСТ 5721-75.

Момент T, Н∙м:

![]() (7.1)

(7.1)

![]()

Уравнение моментов сил относительно опоры 1:

![]()

откуда

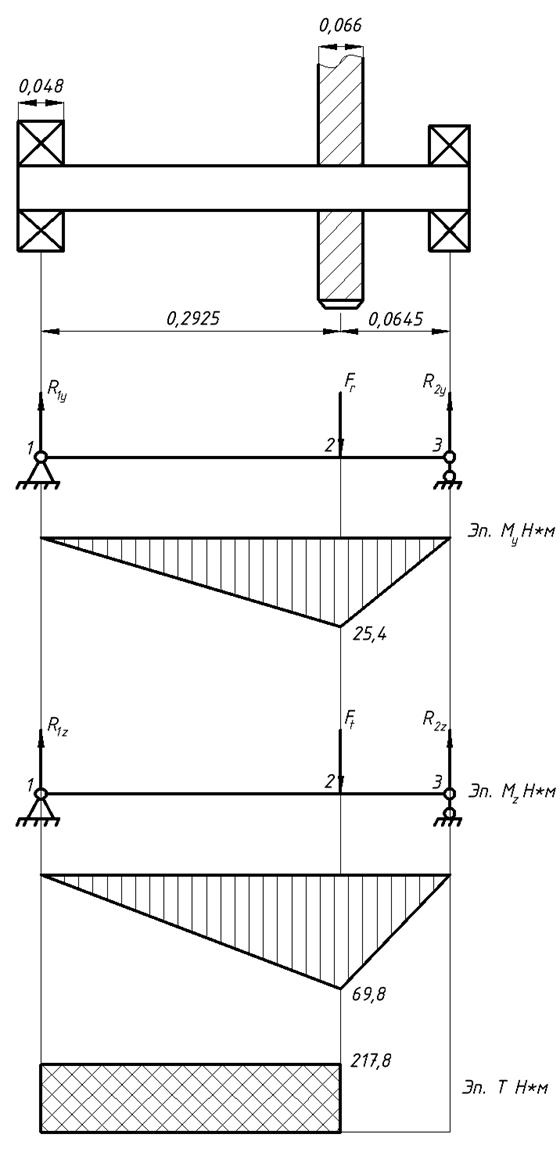

Рисунок 7.1 – Расчетная схема приводного вала

Уравнение моментов сил относительно опоры 3:

![]()

откуда

Моменты в точках 1,2 и 3:

![]()

![]()

Уравнение моментов сил относительно опоры 1:

![]()

откуда

Уравнение моментов сил относительно опоры 3:

![]()

откуда

Моменты в точках 1,2 и 3:

![]()

![]()

Максимальный момент:

![]() (7.2)

(7.2)

![]()

Приведенный момент:

![]() (7.3)

(7.3)

![]()

Диаметр вала:

(7.4)

(7.4)

Принято d = 65 мм.

7.2 Проверка подшипников приводного вала

Ранее принятый подшипник проверен на динамическую грузоподъёмность:

Стабл. >Cрасч, (7.5)

где Стабл. – динамическая грузоподъёмность взятая из таблицы [2], (Стабл. = 220 кН); Cрасч. – динамическая грузоподъёмность полученная методом расчёта, кН.

Cрасч. = L1/P·P, (7.6)

где p – показатель степени, p = 10/3 [2]; L – номинальный ресурс подшипников, млн. об.; P – эквивалентная нагрузка, Н.

L = Ln·60·nII /106, (7.7)

где Ln – номинальный ресурс в часах, Ln =150 ч.

L = 150·60·1800/106=16,2 млн.об.

Эквивалентная нагрузка, Н:

P = R·V·Kδ·KТ , (7.8)

где R – радиальная нагрузка, R = 1081,5 Н; V – коэффициент вращения, V=1,[2]; Kδ – коэффициент, учитывающий нагрузки, Kδ =1,35,[2]; KТ – температурный коэффициент, KТ =1 [2].

P= 1081,5·1·1,35·1= 1460 H.

Срасч.=16,23/10·1460 = 3367 H.

Условие (7.5) выполняется.

7.3 Расчет дебалансного вала

Предварительно назначен подшипник роликовый радиальный сферический двурядный 3613 с d×D×B = 65×140×48 и С = 220 кН, С0 = 142 кН по ГОСТ 5721-75.

Момент T, Н∙м:

![]()

Уравнение моментов сил относительно опоры 1:

![]()

откуда

Уравнение моментов сил относительно опоры 4:

![]()

откуда

Моменты в точках 1,2,3 и 4:

![]()

![]()

![]()

Приведенный момент:

![]()

Рисунок 7.2 – Расчетная схема дебалансного вала

Диаметр вала:

Принято d = 65 мм.

7.4 Проверка подшипников дебалансного вала

Номинальный ресурс подшипников L, млн. об:

L = 150·60·1800/106=16,2 млн.об.

Эквивалентная нагрузка, Н:

P= 17112·1·1,35·1= 23101,2 H.

Срасч.=16,23/10·23101,2 = 53270 H.

Условие (7.5) выполняется.

5 МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ МАШИНЫ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.