Содержание

Введение………………………………………………………………………….4

1.Краткие сведения о ленточных конвейерах…………………………………..5

2.Тяговый расчет ленточного конвейера…..…….……………………………...5

3.Расчет мощности и выбор привода……………..……………………………..8

Список литературы……………………………………………………..………..11

Цель расчета: выбор основных конструктивных параметров конвейера; расчет сопротивлений движению на характерных участках трассы, тягового усилия и необходимой мощности привода.

Исходные данные:

тип конвейера – ленточный;

режим работы – средний;

производительность Q=55 т/ч;

материал – торф, насыпная

плотность ![]() т/м3, ,

т/м3, ,

разгрузка конвейера – скребком;

скорость материала при

загрузке – ![]() м/с.

м/с.

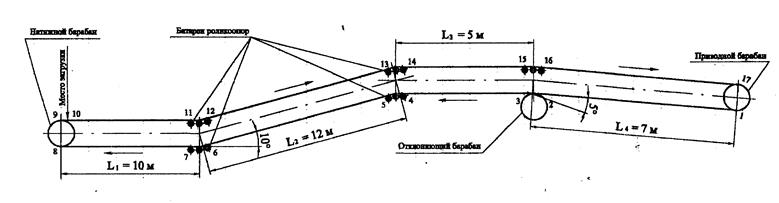

Схема конвейера представлена на рисунке 1.

Рисунок 1 – Геометрическая схема конвейера.

1 Определение ширины ленты

Скорость конвейерной ленты при транспортировании торфа рекомендуется принимать в пределах 1 – 4 м/с [2, таблица 6.2]. Принятое значение скорости равно 2 м/с.

Определение размеров желоба:

(1)

(1)

где ![]() -

производительность конвейера, т/ч;

-

производительность конвейера, т/ч;

![]() -

коэффициент, учитывающий уменьшение поперечного сечения груза при

транспортировании под углом к горизонту:

-

коэффициент, учитывающий уменьшение поперечного сечения груза при

транспортировании под углом к горизонту:

![]() (2)

(2)

(с =240; k =0,85 [2]); ![]() - скорость ленты, м/с.

- скорость ленты, м/с.

![]()

Ширина ленты В с учетом максимальных размеров кусков торфа, м:

В>(2,7...3,2)аmax (3)

где а max - максимальный размер куска торфа, м ( а max = 0,15 м ).

В = 3.0,15 = 0,45 < 0,48 м .

Окончательно принята стандартная ширина ленты Вс=0,5 м.

Поскольку принятая ширина ленты больше расчетной, уточняется скорость движения ленты

υ НОВ = В2 * υ/Вс2 (4)

υ НОВ =0,482 *2/0,52 = 1,92 м/с. '

Окончательно по нормальному ряду скоростей принимается υС = 2 м/с.

2 Определение параметров роликовых опор

Шаг роликовых опор выбирается с учетом плотности насыпного груза и ширины конвейерной ленты. Шаг для верхней ветви lр =1,5м, для нижней lр1 =2,5 м.

Диаметр роликовых опор выбран с учетом ширины и скорости ленты, плотности груза и исключения резонасных явлений. В данном случае ролики приняты одинакового диаметра, Dр=89 мм.

Масса вращающихся частей однороликовой опоры mp:

(5)

(5)

3 Расчет распределенных масс

Распределенная масса транспортируемого груза:

(6)

(6)

Распределенная масса вращающихся частей опор верхней ветви:

(7)

(7)

Распределенная масса вращающихся частей опор нижней ветви:

(8)

(8)

Толщина конвейерной ленты:

![]() (9)

(9)

где ip – число прокладок;

δп – толщина прокладок;

δ1 – толщина рабочей обкладки;

δ2 – толщина нерабочей обкладки.

Предварительно, с учетом относительно небольшой распределенной массы груза принята лента типа БКНЛ-65 с одной тяговой прокладкой:

![]()

Распределенная масса ленты:

(10)

(10)

4 Выбор коэффициентов и определение местных сил сопротивлений движению

Рисунок 2 – Кинематическая схема

Силы сопротивления движению на отдельных участках трассы зависят от величины коэффициентов сопротивления ω. коэффициент сопротивления движению отличается для грузовой и холостой ветвей. Для средних условий работы приняты: ω=0,035 для грузовой ветви и ω’=0,032 для холостой ветви.

Для наклонного участка конвейера ω и ω’ приняты одинаковыми, ω= ω’=0,035.

Предварительно трасса конвейера разбита на характерные участки и определены типы отклоняющих устройств: при переходе ленты с горизонтального участка на наклонный установлены батареи роликоопор , напротив внизу – отклоняющий барабан.

Соответственно приняты следующие коэффициенты: ωП1=0,03 – приводного барабана; ωП2=0,02 – поворотного барабана; ωП3=0,06 – натяжного барабана и ωП4=0,01 – на выпуклых перегибах.

5 Сила сопротивления в пункте загрузки WЗ.У.

(11)

(11)

где

![]() – коэффициент

трения груза о ленту; ν1 – скорость материала при загрузке; β

– угол наклона конвейера к горизонту; k – коэффициент бокового давления

груза на направляющие борта;

– коэффициент

трения груза о ленту; ν1 – скорость материала при загрузке; β

– угол наклона конвейера к горизонту; k – коэффициент бокового давления

груза на направляющие борта; ![]() – коэффициент трения груза о направляющие борта.

– коэффициент трения груза о направляющие борта.

6 Определение точек с наименьшим натяжением ленты

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.