Должно соблюдаться условие:

![]() £

£![]() , (32)

, (32)

где а – наибольшее рекомендуемое допустимое

ускорение механизма подъема груза, м/с2 (![]() =

0,4…0,6 м/с2 – для кранов, работающих при монтажных работах [ 3 ]).

=

0,4…0,6 м/с2 – для кранов, работающих при монтажных работах [ 3 ]).

0,18 м/с2 £ 0,5 м/с2.

Условие (32) выполняется, следовательно, двигатель выбран верно.

3.8 Определение тормозного момента. Выбор тормоза

Тормоз выбран по диаметру барабана.

Принимается дисковый тормоз со следующими параметрами:

- максимальный тормозной момент, ТТК = 500 Н×м;

- диаметр тормозного шкива, D =250 мм;

- масса m=30 кг.

Выбранный тормоз должен выполнять условию:

ТТК≥ ТТР , (33)

где ТТК –значение тормозного момента из каталога;

ТТР – расчетный крутящий момент на валу тормоза;

ТТР = k×Tc, (34)

где k – коэффициент запаса торможения (для режима работы 3М k = 1,5 [6]);

ТТР =1,5×135=236 Н×м,

500 Н×м >236 Н×м.

Условие выполняется.

Для получения требуемого тормозного момент тормоз необходимо регулировать.

3.9 Прочностные расчеты узла барабана

3.9.1 Так как Lб /Dб < 2,5, то барабан проверяется на прочность по приведенным напряжениям с учетом деформации сжатия. (смотреть 17(стр.11))

3.9.2 Подшипники

вала выбираются по диаметру внутреннего кольца(![]() =60 мм)

=60 мм)

![]() мм,

мм,

![]() = 60 – 10 =

50 мм.

= 60 – 10 =

50 мм.

Принимаем радиальные сферические двухрядные

шарикоподшипники 310 ГОСТ28428-90: ![]() .

.

Расчёт крепления каната заключается в определение числа болтов.

3.9.3 Число болтов, закрепляющих канат на барабане zб :

, (36)

, (36)

где k – коэффициент надежности запаса крепления (k = 1,5 [6]);

d0 – внутренний диаметр резьбы болтов, мм (для М12 d0 = 10,6 мм [2]);

Расстояние от головки болта до барабана l, мм:

![]() . (37)

. (37)

Приведенный коэффициент трения между канатом и прижимной планкой f1 :

, (38)

, (38)

где f – коэффициент трения между канатом и барабаном (f = 0,15 [6]);

![]() –

угол наклона боковой грани канавки (

–

угол наклона боковой грани канавки (![]() =

40˚ [6]).

=

40˚ [6]).

.

.

Допускаемое напряжение растяжения в болте [σ]р, МПа:

, (39)

, (39)

где ![]() –

напряжение текучести,

–

напряжение текучести, ![]() (

(![]() [2]),

[2]),

.

.

Суммарное усилие растяжения болтов Fр, кН:

, (40)

, (40)

где

α – угол охвата барабана запасными витками (![]() ).

).

.

.

Принимаем число болтов zб = 6.

![]() 3.10

Расчет крюковой подвески

3.10

Расчет крюковой подвески

Выбираем крюк, в зависимости от режима работы и грузоподъемности.

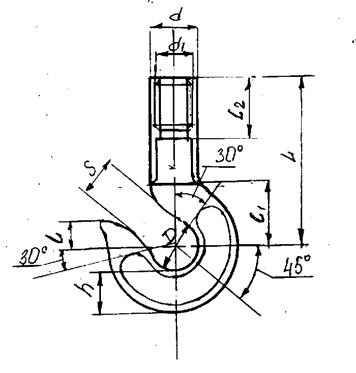

![]() Рисунок

– 7 Эксиз подвески.

Рисунок

– 7 Эксиз подвески.

Диаметр по дну желоба направляющего блока:

![]() (41)

(41)

где h2 – коэффициент выбора диаметра направляющего блока, его выбирается по режиму работы ( при 3М: h2=20 [ 3 ]).

![]() мм.

мм.

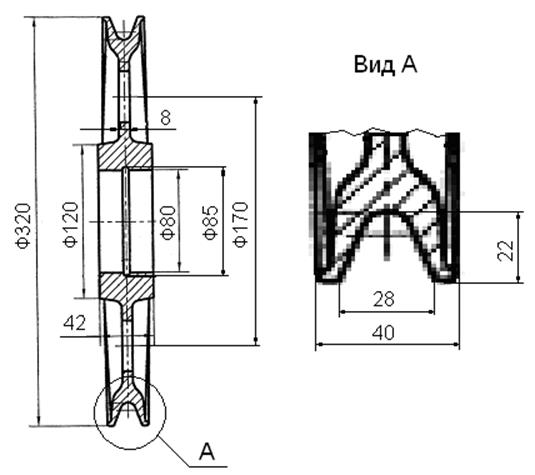

Принято Dбл2 = 320 мм. Из справочника выбираем блок [ 6 ] Размеры блока приведены на рисунке (7).

Рисунок 7 – Блок крановый

4 РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА

Рисунок 7 - Расчетная схема

Рисунок 7 - Расчетная схема

4.1 Выбор ходовых колес

Исходные данные: масса крана(mк ) – 6 т.

масса тележки(mт) – 0,3 т.

пролет крана(L) – 22,5 м.

база крана(В) – 5,6 м.

скорость передвижения крана(Vк) – 0,6 м.

Цель: сконструировать механизм передвижения крана заданной грузоподъмностью и произвести прочностной расчет.

Ходовое колесо подбирается по максимальной статической нагрузке (F) на колесо, которую вычисляют при номинальной массе груза, Н:

(42)

(42)

где z0 – общее число колёс крана (z0 = 8);

кН.

кН.

По полученной нагрузке (F), подбираем диаметр ходового колеса Dк=120 мм и тип двутавровой балки 200 МШУ [ 3 ].

4.2 Определение внешних сопротивлений

Для выбора электродвигателя необходимо определить внешние сопротивления.

Определим сопротивление от трения ходовой части (![]() ), Н:

), Н:

, (43)

, (43)

где ![]() - коэффициент трения

качения колеса по рельсу, его выбирают по диаметру ходового колеса (при Dк=120 мм:

- коэффициент трения

качения колеса по рельсу, его выбирают по диаметру ходового колеса (при Dк=120 мм: ![]() =0,0004 [ 3 ]);

=0,0004 [ 3 ]);

f - коэффициент трения в подшипниках колес (для подшипников качения f=0,015 [ 3 ]);

d – диаметр цапфы колеса, м;

kр – коэффициент, учитывающий трение реборд колеса о головку рельса (для раздельного привода kр=1,1 [ 3 ]).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.