Карта технологических условий

|

|

Деталь: Валик водяного насоса |

||||||

|

№ детали: 130-1307023 |

|||||||

|

Материал: Сталь 40Х, ГОСТ4543-61 |

Твердость: НВ =241-285 |

||||||

|

Обозначение по эскизу |

Наименование дефектов |

Способ установления дефекта и измерительные инструменты |

Размеры, мм |

Заключение |

|||

|

номинальный |

допусимый без ремонта |

Допустимый для ремонта |

|||||

|

1 |

Изгиб валика |

Призмы. Индикатор |

Непрямолинейность не более 0,03 |

Не более 0,05 |

Более 0,05 |

Ремонтировать, правка( ПлД) |

|

|

2 |

Износ валика |

Скоба 16,98 мм или микрометр0-25мм |

|

- |

Менее 16,98 |

Ремонтировать , Хромировать (ХРср) |

|

|

3 |

Повреждение резьбы М12х1,25d М8-кл.2 |

Ремонтировать– наплавка вибро-дуговая, наплавка в среде СО2

(НВД |

|||||

|

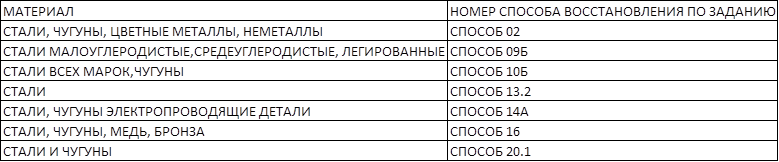

нагрузки |

Все кроме знакопеременных |

Все виды |

Все виды кроме сосредоточенныхи знакопеременных |

С ревномерным распределением |

|

поверхности |

10 б, 14 а, |

09 б |

02, 13.2, 16, |

|

Сопряжения или посадки |

Способ восстановления |

|

Подвижные |

02,13.2, 14 |

|

Подвижные и неподвижные |

09б, 10б, 20.1 |

|

Неподвижные |

16 |

|

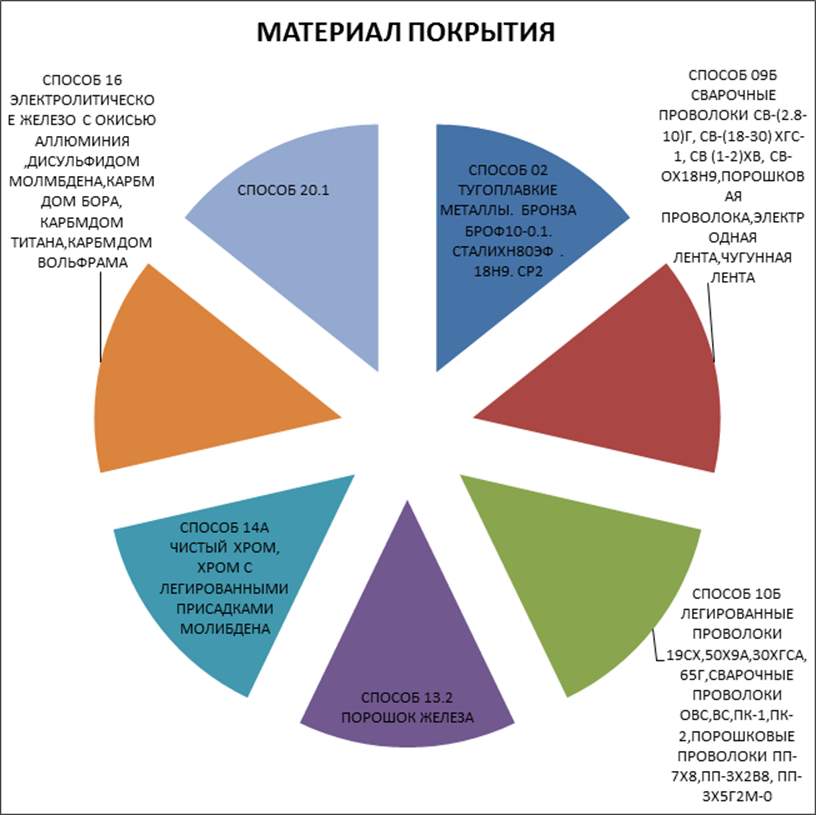

Способы восстановления |

Детали рекомендуемые для восстановления |

Недостатки способа восстановления |

|

|

02 |

Станины , подшипники скольжения, тела вращения(коленчатые валы, валы коробок передач,пеханизмы подачи ) |

Низкая прочность сцепления,сложность подготовки поверхности под нанесение покрытия,хрупкость покрытия |

|

|

09б |

Детали типа вал, каток, втулка, балансирная ось(коленчатые и распределительные валы,оси балансировочных тележек,кривошипы) |

Значительная зона термического влияния,остаточное напряжение,снижение усталостной прочности,необбходимость термообрботки |

|

|

10 б |

Цилиндрические детали типа «тело вращения»,втулки,посадочные места под подшипники( шатуны,коленчатые и распределительные валышейки чашек диффиринциалов,крестовины карданы) |

Снижение усталостной прочности,наличие пор и раковин, трещины. Неравномерность структуры и твердостипо поверхности и глубине нанесенного слоя |

|

|

13.2 |

Тарелки толкателя,бойки коромысел клапанов,кулочки распредвала |

Низкая твердость,значительная зона термического влияния, снижение усталостной прочности, неравномерность шва, |

|

|

14а |

Возможность автоматизации процесса по заданной программе. Детали , работающие в условиях граничной смазки и больших нагрузок. |

Снижение усталостной прочности,низкий выход по току, звтруднительная механическая обработка.необходимость тщательной очистки стоков электролитов ,их токсичность |

|

|

16 |

Возможность автоматизации процесса по заданной программе. Возможность получения покрытий , идентичных жаропрочным,нержавеющим,износостойким сталям.поверхности тел врвщения: оси,валы, резьбовые профили,посадочные места подшипников,головки цилиндров, блоки цилиндров,компрессоров. |

Снижение усталостной прочности, необходимость тщательной очистки стоков электролитов ,их токсичность |

|

|

20.1 |

Валы,оси( коленчатые валы,шестерни посадочные места подшипников) |

||

|

Название |

МЭД |

НСФпп |

НВДсо2 |

ЭНП |

ХРср |

Жвв |

ПлД |

|

1 |

12 |

55 |

18 |

40 |

|||

|

2 |

250 |

45 |

50 |

||||

|

3 |

0,5 |

2 |

1 |

0,5 |

0 |

0,15 |

|

|

4 |

15 |

4 |

3 |

1 |

1 |

1,2 |

|

|

5 |

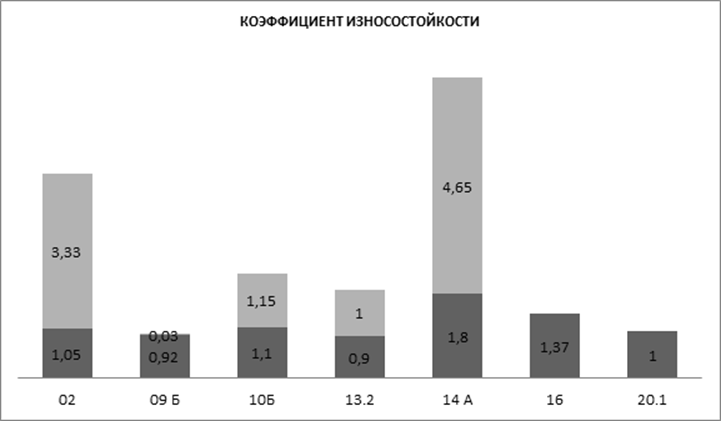

3,33 |

0,03 |

1,15 |

1 |

4,65 |

1,37 |

1 |

|

6 |

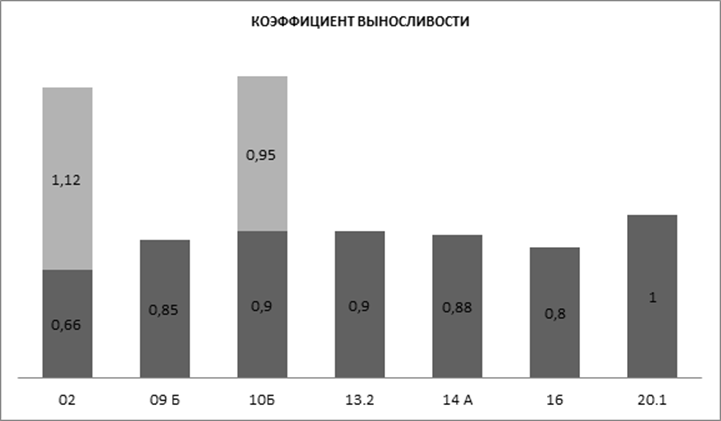

1,12 |

0,85 |

0,95 |

0,9 |

0,88 |

0,8 |

1 |

|

7 |

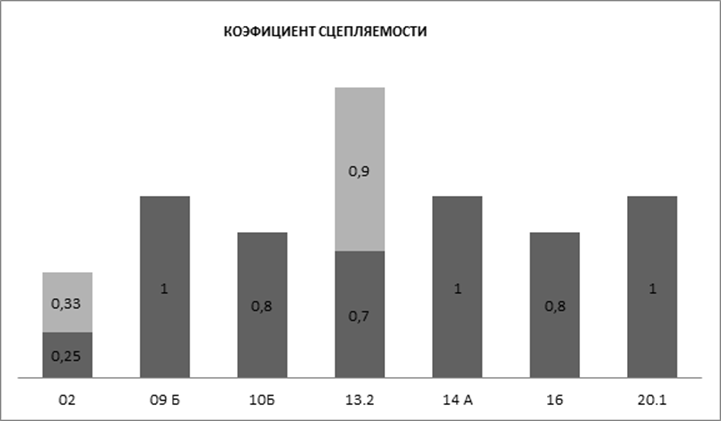

0,33 |

1 |

0,8 |

0,9 |

1 |

0,8 |

1 |

|

8 |

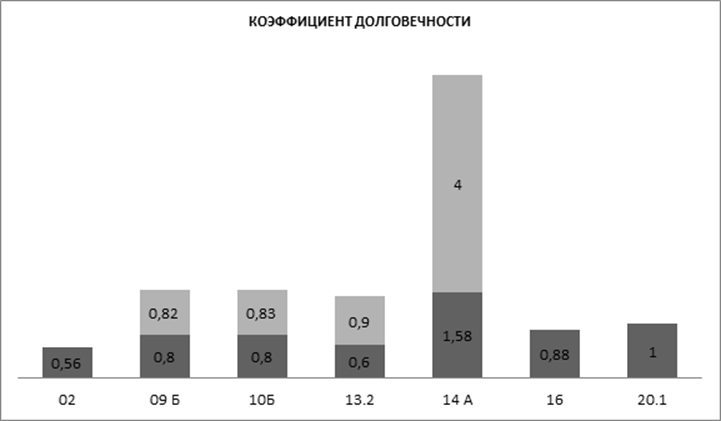

0,56 |

0,82 |

0,83 |

0,9 |

4 |

0,88 |

1 |

|

9 |

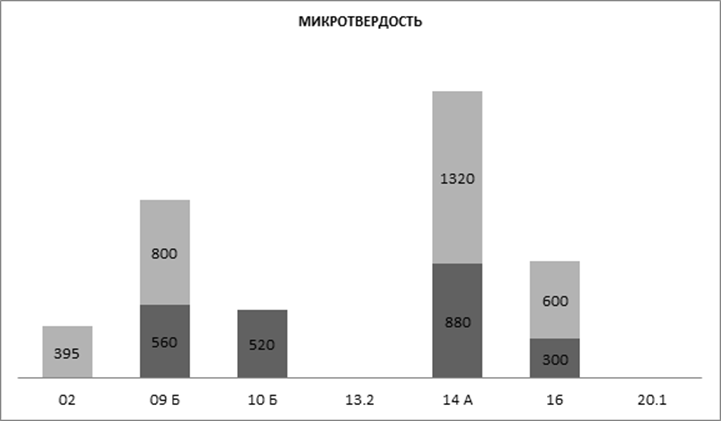

395 |

800 |

520 |

1320 |

700 |

||

|

10 |

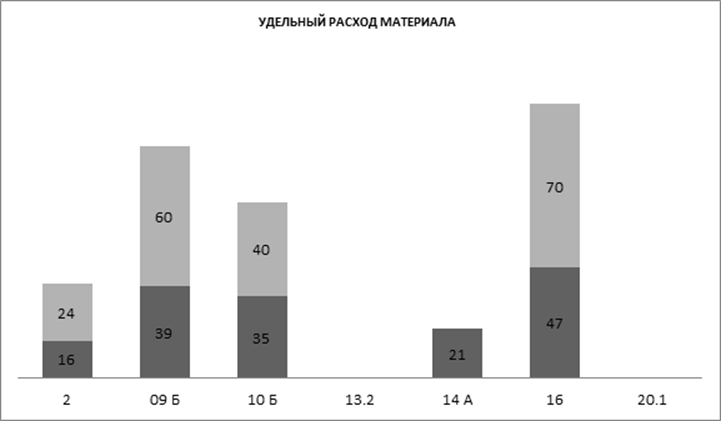

24 |

60 |

40 |

21 |

70 |

||

|

11 |

4 |

14 |

14 |

45 |

22 |

21 |

|

|

12 |

20 |

10 |

22 |

16,2 |

11,2 |

4,9 |

|

|

13 |

24 |

24 |

36 |

61,2 |

33,2 |

23,9 |

|

|

14 |

1,61 |

1,61 |

1,04 |

0,53 |

1,3 |

2,6 |

|

|

15 |

48,1 |

47 |

69 |

167 |

80 |

31 |

|

|

16 |

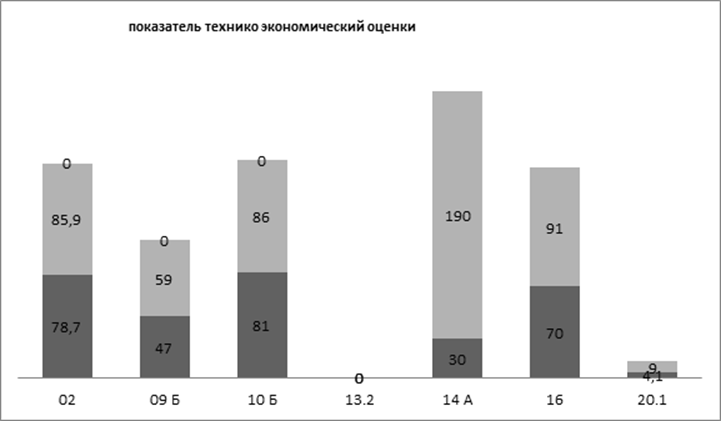

78,7 |

59 |

86 |

190 |

91 |

31 |

|

|

17 |

175 |

286 |

234 |

324 |

|||

|

18 |

803,25 |

1615,31 |

1092,77 |

45,2 |

2156,46 |

1063,9 |

118,4 |

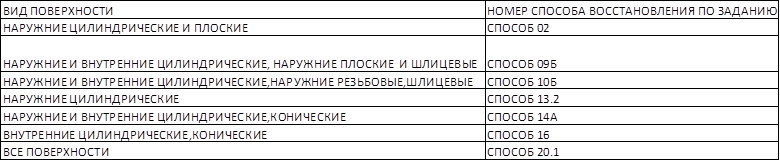

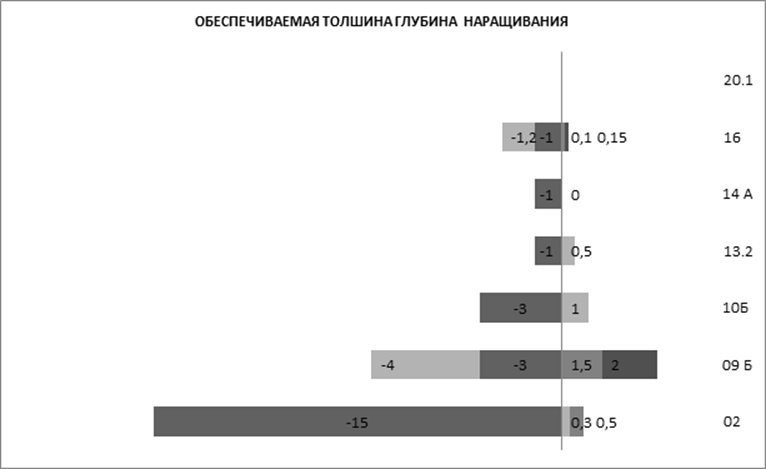

1- Наружный минимально допустимый диаметр восстанавливаемой поверхности

2- Внутренний минимально допустимый диаметр восстанавливаемой поверхности

3- Минимальная толщина наращивания

4- Максимальная толщина наращивания

5- Коэффициент износостойкости

6- Коэффициент выносливости

7- Коэффициент сцепления

8- Коэффициент долговечности

9- Микротвердость

10- Удельный расход материала

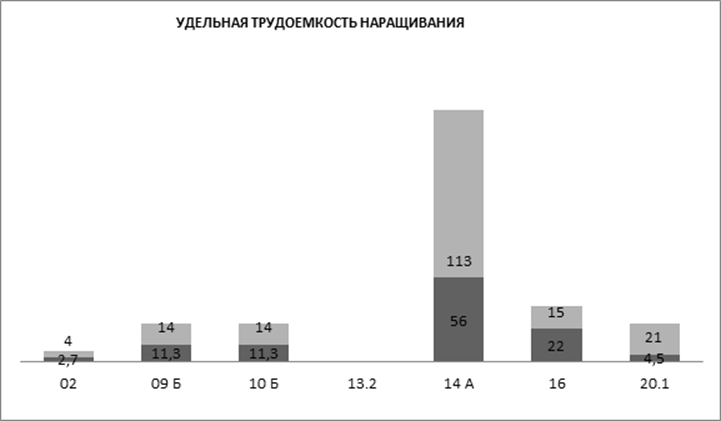

11- Удельная трудоемкость наращивания

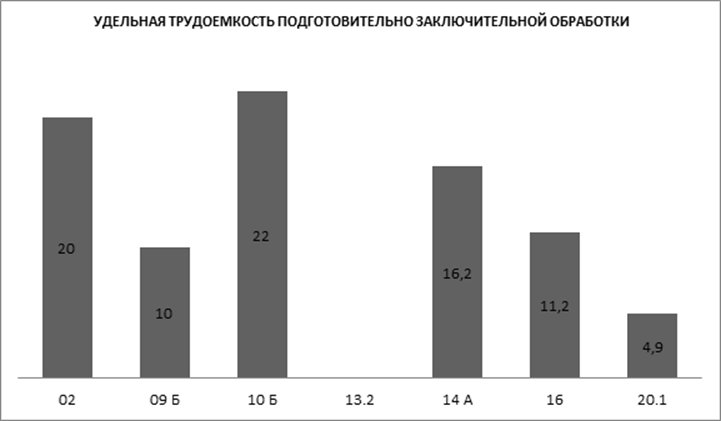

12- Подготовительно-заключительная обработка

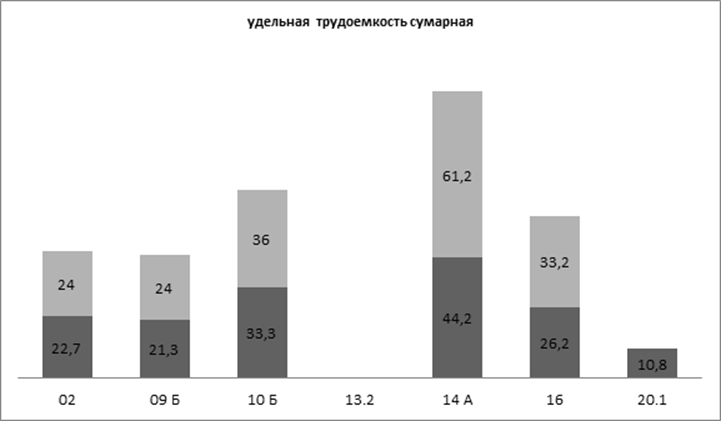

13- Суммарная трудоемкость

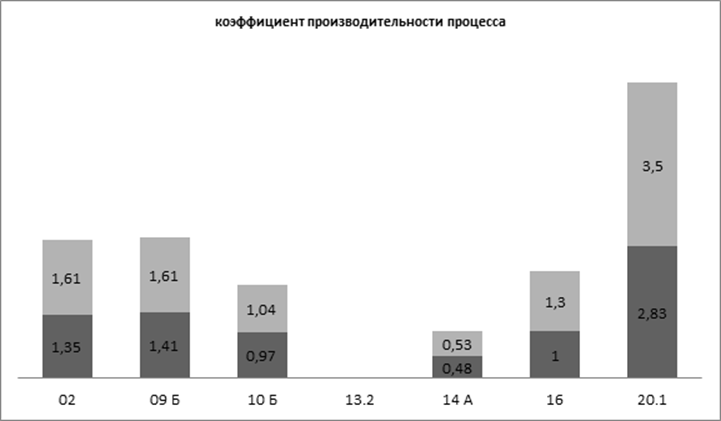

14- Коэффициент производительности процесса

15- Удельная себестоимость восстановления

16- Показатель технико-экономической оценки

17- Удельная энергоемкость

18- Сумма рангов

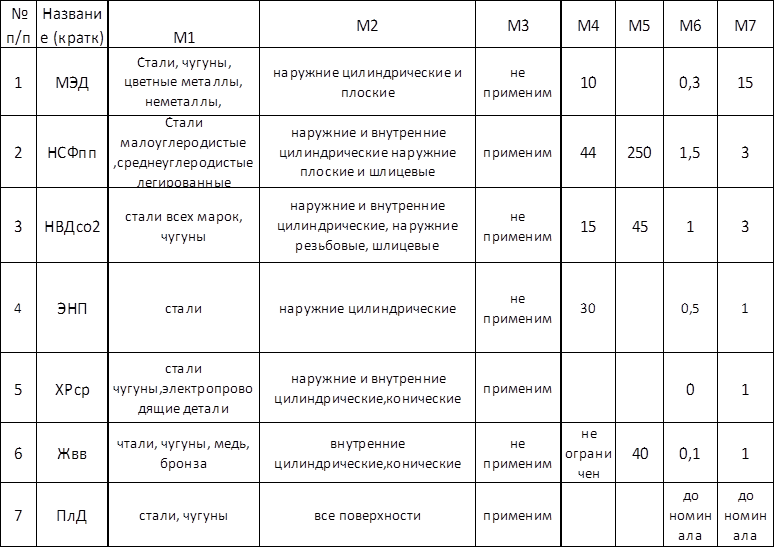

М1-вид основного материала изношенной поверхности

М2-вид поверхности восстановления(упрочнения)

М3-применимость способа по отношению к деталям, испытывающим знакопеременные нагрузки

М4-минимально допустимый диаметр восстанавливаемой поверхности: наружний

М5-минимально допустимый диаметр восстанавливаемой поверхности

М6-наименьшая практическая толщина покрытия

М7-наибольшая практическая толщина покрытия

http://ustroistvo-avtomobilya.ru/to-i-tr/e-lektrofizicheskie-sposoby-vosstanovleniya-detalej/

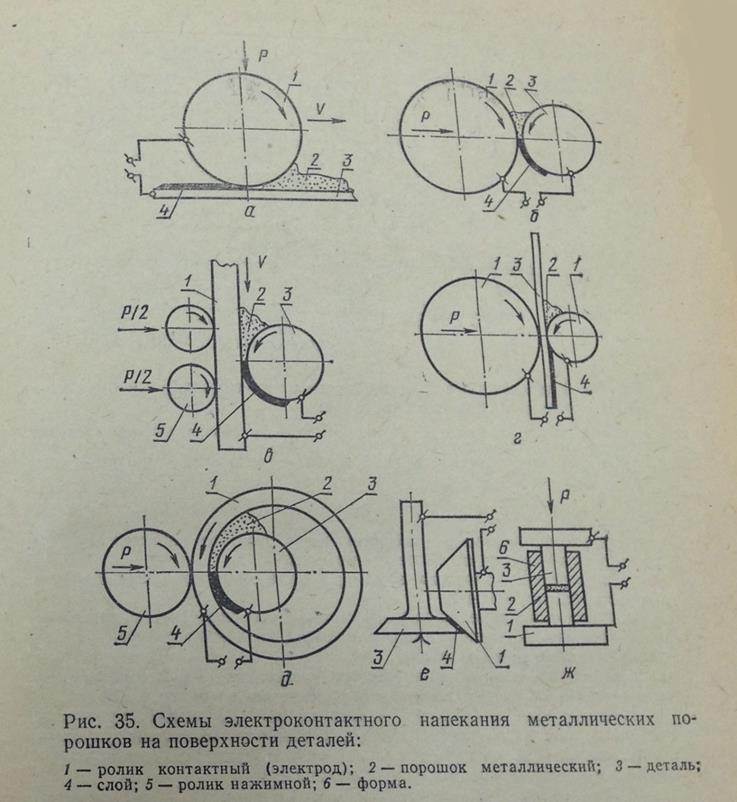

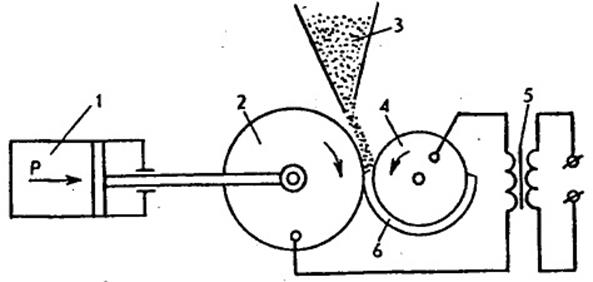

Рис. Схема электроконтактного напекания металлических порошков:

1 — силовой цилиндр; 2 — ролик; 3 — бункер с порошком; 4 — деталь; 5 — трансформатор; 6 — нанесенный слой; 7 — прижимное усилие.

1. Выбор способа восстановления

Выбираем способ восстановления, наружний диаметр

Таблица - Оценка способа восстановления по критерию применимости

|

№ п/п |

Название |

Название (кратк.) |

Частные отклики |

Обобщение отклики М |

|||||

|

|

|

|

|

|

|

||||

|

1 |

Металлизация электродуговая |

МЭД |

1 |

1 |

1 |

0 |

1 |

1 |

Не применим |

|

2 |

Наплавка под слоем флюса; порошковой проволокой |

НСФпп |

1 |

1 |

1 |

0 |

1 |

1 |

Не применим |

|

3 |

Наплавка вибродуговая в среде со2 |

НВД |

1 |

1 |

1 |

1 |

1 |

1 |

Применим |

|

4 |

Электронапекание |

ЭНП |

1 |

1 |

1 |

1 |

1 |

1 |

Применим |

|

5 |

Хромирование в саморегулирующемся электролите |

ХРср |

1 |

1 |

1 |

1 |

1 |

1 |

Применим |

|

6 |

Железнение вневанное |

Жвв |

1 |

0 |

1 |

1 |

1 |

1 |

Не применим |

|

7 |

Пластичная деформация |

ПлД |

0 |

1 |

1 |

- |

1 |

1 |

Не применим |

По критерию применимости могут быть использованы следующие способы:

наплавка вибродуговая в среде со2, электронапекание, хромирование в саморегулирующемся электролите

Таблица -Оценка способа восстановления по критерию долговечности

|

Способ восстановления |

Коэффициенты |

заключение |

||||

|

износостойкость |

выносливость |

Сцепления |

долговечность |

|||

|

Наплавка вибродуговая в среде со2 |

НВД

|

1,15 |

0,95 |

0,8 |

0,83 |

годен |

|

Электронапекание |

ЭНП |

1 |

0,9 |

0,9 |

0,9 |

годен |

|

Хромирование в саморегулирующемся электролите |

ХРср |

4,65 |

0,88 |

1 |

4 |

годен |

Таблица - Выбор способа восстановления по технико-экономическому

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.