1.9 Определение основных параметров ДВС

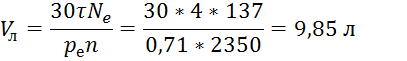

Литраж

Рабочий объем одного цилиндра

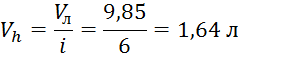

Диаметр цилиндра

Принимаем

![]()

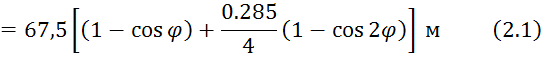

Ход

поршня ![]()

Принимаем

![]()

Площадь

поршня ![]()

Литраж

двигателя ![]()

Мощность

ДВС ![]()

Литровая

мощность ![]()

Крутящий

момент ![]()

Часовой

расход топлива ![]()

1.10 Тепловой баланс

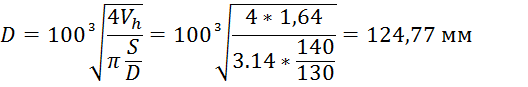

Общее количество теплоты

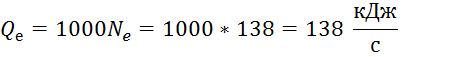

Теплота эффективная эквивалентной работе за 1 с

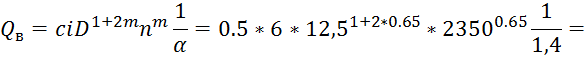

Теплота, передаваемая охлаждающей среде

где

![]() - коэффициент пропорциональности

для 4-х тактных ДВС;

- коэффициент пропорциональности

для 4-х тактных ДВС;

![]() - Показатель

степени для 4-хтактных ДВС.

- Показатель

степени для 4-хтактных ДВС.

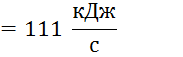

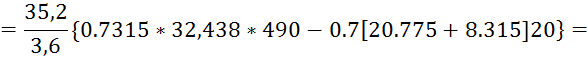

Теплота, унесенная с отработавшими газами

где

![]() – теплоемкость отработавших газов,

определена методом интерполяции, при

– теплоемкость отработавших газов,

определена методом интерполяции, при ![]() и

и ![]() ;

; ![]() – теплоемкость свежего заряда,

определена методом интерполяции при

– теплоемкость свежего заряда,

определена методом интерполяции при ![]()

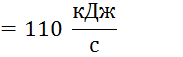

Неучтенные потери теплоты

Табл.1.7 – Тепловой баланс ДВС

|

Параметр |

|

|

|

|

|

|

Значение |

|

|

|

|

|

|

Процент % |

33 |

27 |

27 |

13 |

100 |

1.11 Построение индикаторной диаграммы

Построим

для номинального режима работы двигателя ![]() =138 кВт и оборотах двигателя n=2350

=138 кВт и оборотах двигателя n=2350

![]() .

.

Масштабы диаграммы:

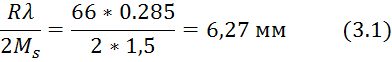

Масштаб

хода поршня ![]() =1,5 мм,

=1,5 мм, ![]() =0,1 МПа.

=0,1 МПа.

Величины в приведенном масштабе, соответствующие рабочему объему цилиндра и объему камеры сгорания.

AB=S/![]() =135/1.5=90 мм

;

=135/1.5=90 мм

;

ОА= AB/(![]() -1)=90/(16,5-1)=6

мм.

-1)=90/(16,5-1)=6

мм.

Максимальная высота диаграммы:

![]() /

/![]() =8,56/0,1=85,6 мм.

=8,56/0,1=85,6 мм.

Ординаты характерных точек:

![]() /

/![]() =0,092/0,1=0,92 мм;

=0,092/0,1=0,92 мм;

![]() /

/![]() =4,28/0,1=42,8 мм;

=4,28/0,1=42,8 мм;

![]() /

/![]() =0,329/0,1=3,29 мм;

=0,329/0,1=3,29 мм;

![]() /

/![]() =0,105/0,1=1,05 мм;

=0,105/0,1=1,05 мм;

![]() /

/![]() =0,1/0,1=1 мм.

=0,1/0,1=1 мм.

z.z=OA(ρ-1)=6*(1.26-1)=1.6

Определим значение точек на индикаторной диаграмме обозначающих политропу сжатия по формуле:

![]() /

/![]() =

=![]()

![]()

Таблица 1.8- Значения политропы сжатия

|

|

|

|

20,4 |

10 |

|

7,9 |

20 |

|

4,53 |

30 |

|

2,25 |

50 |

|

1,42 |

70 |

Определим значение точек на индикаторной диаграмме обозначающих политропу расширения по формуле:

![]() /

/![]() =

=![]()

![]()

Таблица 1.9- Значения политропы расширения

|

|

|

|

57 |

10 |

|

23,7 |

20 |

|

14,2 |

30 |

|

7,48 |

50 |

|

4,9 |

70 |

Теоретическое среднее индикаторное давление:

![]() =

=![]() /AB=859*0,1/90=0.95

МПа где

/AB=859*0,1/90=0.95

МПа где

![]() =859 мм2 – площадь

диаграммы.

=859 мм2 – площадь

диаграммы.

Величина ![]() = 0.95 МПа, получена из диаграммы,

близка к величине

= 0.95 МПа, получена из диаграммы,

близка к величине

![]() =0.92 МПа, полученной в тепловом

расчете.

=0.92 МПа, полученной в тепловом

расчете.

2. Кинематика КШМ

2.1 Исходные данные

Табл. 2.1 Исходные данные

|

Отношение радиуса кривошипа к длине шатуна, λ |

λ=0,285 |

|

Радиус кривошипа, R (мм) |

|

|

Длина кривошипа, Lш (мм) |

|

|

Частота вращения коленчатого вала, n |

n=2350 об/мин |

2.2. Расчет кинематических показателей

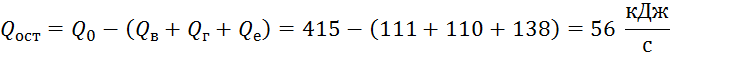

Перемещение поршня

Для

определения ![]() берем значения из справочника и

занесем их в таблицу 2.2

берем значения из справочника и

занесем их в таблицу 2.2

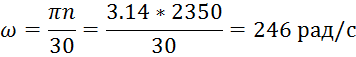

Угловая скорость коленчатого вала

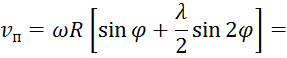

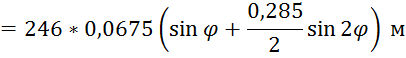

Скорость поршня

Для

определения ![]() берем значения из справочника и

занесем их в таблицу 2.2

берем значения из справочника и

занесем их в таблицу 2.2

Ускорение поршня

![]()

![]()

Для

определения![]() воспользуемся значениями из

справочника и занесем их в таблицу 2.2

воспользуемся значениями из

справочника и занесем их в таблицу 2.2

Табл. 2.2 Кинематические параметры

|

|

|

|

|

|

|

|

|

0 |

0 |

0,0 |

0 |

0,00 |

1,285 |

5249 |

|

30 |

0,16965 |

11,5 |

0,6234 |

10,35 |

1,0085 |

4120 |

|

60 |

0,6069 |

41,0 |

0,9894 |

16,43 |

0,3575 |

1460 |

|

90 |

1,1425 |

77,1 |

1 |

16,61 |

-0,285 |

-1164 |

|

120 |

1,6069 |

108,5 |

0,7426 |

12,33 |

-0,6425 |

-2625 |

|

150 |

1,9016 |

128,4 |

0,3766 |

6,25 |

-0,7235 |

-2955 |

|

180 |

2 |

135,0 |

0 |

0,00 |

-0,715 |

-2921 |

|

210 |

1,9016 |

128,4 |

-0,3766 |

-6,25 |

-0,7235 |

-2955 |

|

240 |

1,6069 |

108,5 |

-0,7426 |

-12,33 |

-0,6425 |

-2625 |

|

270 |

1,1425 |

77,1 |

-1 |

-16,61 |

-0,285 |

-1164 |

|

300 |

0,6069 |

41,0 |

-0,9894 |

-16,43 |

0,3575 |

1460 |

|

330 |

0,016965 |

11,5 |

-0,6234 |

-10,35 |

1,0085 |

4120 |

|

360 |

0 |

0,0 |

0 |

0,00 |

1,285 |

5249 |

По данным таблицы 2.2 построим график пути, скорости и ускорения поршня.

3 Динамический расчет

3.1 Исходные данные

Все данные приняты из предыдущих расчетов, а также согласно прототипу двигателя:

-

конструктивная масса поршневой группы ![]()

-

конструктивная масса шатуна ![]()

-

конструктивная масса неуравновешенных частей одного колена вала без

противовесов ![]()

3.2 Расчет усилий КШМ

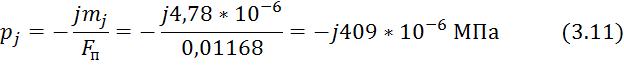

Силы давления газов

Индикаторную диаграмму, полученную в тепловом расчете, развертываем по углу поворота кривошипа по методу Брикса.

Поправка Брикса

где

![]() - масштабный коэффициент

индикаторной диаграммы

- масштабный коэффициент

индикаторной диаграммы

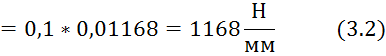

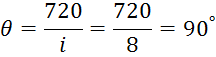

Масштаб развернутой диаграммы:

-

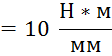

давлений и удельных сил ![]() – масштабный коэффициент

индикаторной диаграммы

– масштабный коэффициент

индикаторной диаграммы ![]() полных сил

полных сил ![]()

-

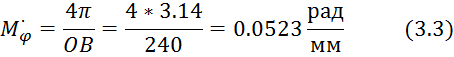

угла поворота кривошипа ![]() , или

, или

-где OB – длина развернутой индикаторной диаграммы, мм.

По

развернутой диаграмме через каждые 10o

угла

поворота кривошипа определим значения ![]() и занесем в таблицу 3.1.

и занесем в таблицу 3.1.

Табл. 3.1. Сводная таблица

|

|

0 |

-366 |

-662 |

-830 |

-844 |

-713 |

-472 |

-174 |

121 |

367 |

535 |

616 |

619 |

562 |

467 |

353 |

235 |

117 |

0 |

-117 |

-235 |

|

|

0,00 |

-5,54 |

-10,02 |

-12,58 |

-12,79 |

-10,80 |

-7,14 |

-2,64 |

1,84 |

5,57 |

8,11 |

9,34 |

9,37 |

8,51 |

7,07 |

5,35 |

3,56 |

1,77 |

0,00 |

-1,77 |

-3,56 |

|

|

0,000 |

-0,475 |

-0,858 |

-1,077 |

-1,095 |

-0,924 |

-0,612 |

-0,226 |

0,158 |

0,477 |

0,694 |

0,799 |

0,803 |

0,728 |

0,605 |

0,458 |

0,305 |

0,151 |

0,000 |

-0,151 |

-0,305 |

|

|

0 |

0,222 |

0,434 |

0,625 |

0,785 |

0,909 |

0,993 |

1,034 |

1,035 |

1 |

0,935 |

0,846 |

0,74 |

0,623 |

0,5 |

0,375 |

0,25 |

0,125 |

0 |

-0,13 |

-0,25 |

|

|

-2,180 |

-2,087 |

-1,791 |

-1,368 |

-0,902 |

-0,481 |

-0,173 |

-0,018 |

-0,017 |

-0,141 |

-0,341 |

-0,567 |

-0,780 |

-0,951 |

-1,073 |

-1,147 |

-1,186 |

-1,203 |

-1,208 |

-1,203 |

-1,186 |

|

|

1 |

0,976 |

0,906 |

0,794 |

0,647 |

0,473 |

0,281 |

0,084 |

-0,11 |

-0,3 |

-0,46 |

-0,6 |

-0,72 |

-0,81 |

-0,89 |

-0,94 |

-0,97 |

-0,99 |

-1 |

-0,99 |

-0,97 |

|

|

-2,180 |

-2,141 |

-1,987 |

-1,741 |

-1,419 |

-1,042 |

-0,635 |

-0,226 |

0,158 |

0,497 |

0,773 |

0,980 |

1,119 |

1,198 |

1,231 |

1,235 |

1,225 |

1,213 |

1,208 |

1,213 |

1,225 |

|

|

1 |

1,001 |

1,005 |

1,01 |

1,017 |

1,024 |

1,032 |

1,037 |

1,041 |

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

1,001 |

1,005 |

|

|

0,000 |

-0,106 |

-0,194 |

-0,248 |

-0,259 |

-0,226 |

-0,156 |

-0,060 |

0,044 |

0,141 |

0,215 |

0,260 |

0,274 |

0,260 |

0,225 |

0,176 |

0,119 |

0,060 |

0,000 |

-0,060 |

-0,119 |

|

|

0 |

0,0495 |

0,098 |

0,144 |

0,186 |

0,222 |

0,253 |

0,275 |

0,290 |

0,295 |

0,290 |

0,275 |

0,253 |

0,222 |

0,186 |

0,144 |

0,098 |

0,0495 |

0 |

-0,0495 |

-0,098 |

|

МПа |

-2,18 |

-2,14 |

-1,98 |

-1,72 |

-1,39 |

-1,02 |

-0,62 |

-0,22 |

0,15 |

0,48 |

0,74 |

0,94 |

1,08 |

1,17 |

1,21 |

1,22 |

1,22 |

1,21 |

1,21 |

1,21 |

1,22 |

|

|

-2,19 |

-2,13 |

-1,97 |

-1,72 |

-1,39 |

-1,01 |

-0,61 |

-0,21 |

0,16 |

0,48 |

0,75 |

0,95 |

1,09 |

1,18 |

1,22 |

1,23 |

1,23 |

1,22 |

1,22 |

1,22 |

1,23 |

|

|

5343 |

5208 |

4815 |

4193 |

3390 |

2467 |

1487 |

514 |

-392 |

-1185 |

-1835 |

-2330 |

-2672 |

-2878 |

-2979 |

-3008 |

-3000 |

-2981 |

-2973 |

-2981 |

-3000 |

|

|

0,005 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

Продолжение табл. 3.1

|

|

-353 |

-467 |

-562 |

-618 |

-615 |

-535 |

-392 |

-200 |

15 |

214 |

337 |

337 |

214 |

13 |

-137 |

0 |

1206 |

1014 |

960 |

619 |

400 |

|

|

-5,35 |

-7,07 |

-8,51 |

-9,36 |

-9,33 |

-8,10 |

-5,94 |

-3,02 |

0,22 |

3,24 |

5,11 |

5,11 |

3,25 |

0,20 |

-2,08 |

0,00 |

18,28 |

15,36 |

14,54 |

9,38 |

6,06 |

|

|

-0,458 |

-0,605 |

-0,728 |

-0,802 |

-0,798 |

-0,694 |

-0,509 |

-0,259 |

0,019 |

0,277 |

0,437 |

0,438 |

0,278 |

0,017 |

-0,178 |

0,000 |

1,565 |

1,315 |

1,245 |

0,803 |

0,518 |

|

|

-0,38 |

-0,5 |

-0,62 |

-0,74 |

-0,85 |

-0,93 |

-1 |

-1,04 |

-1,03 |

-0,99 |

-0,91 |

-0,79 |

-0,63 |

-0,44 |

-0,22 |

0 |

0,222 |

0,434 |

0,624 |

0,785 |

0,908 |

|

|

-1,147 |

-1,073 |

-0,951 |

-0,780 |

-0,568 |

-0,342 |

-0,150 |

-0,028 |

-0,002 |

-0,078 |

-0,227 |

-0,360 |

-0,353 |

-0,036 |

0,781 |

2,355 |

6,881 |

2,746 |

1,584 |

0,662 |

0,270 |

|

|

-0,94 |

-0,89 |

-0,81 |

-0,72 |

-0,6 |

-0,46 |

-0,3 |

-0,11 |

0,083 |

0,281 |

0,472 |

0,646 |

0,794 |

0,906 |

0,976 |

1 |

0,976 |

0,906 |

0,794 |

0,647 |

0,473 |

|

|

1,235 |

1,231 |

1,198 |

1,119 |

0,980 |

0,773 |

0,530 |

0,261 |

-0,019 |

-0,288 |

-0,493 |

-0,566 |

-0,450 |

-0,040 |

0,801 |

2,355 |

7,058 |

3,045 |

2,015 |

1,041 |

0,585 |

|

|

1,01 |

1,017 |

1,024 |

1,032 |

1,037 |

1,041 |

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

1,001 |

1,005 |

1,01 |

1,017 |

1,024 |

|

|

-0,176 |

-0,225 |

-0,260 |

-0,274 |

-0,260 |

-0,215 |

-0,150 |

-0,073 |

0,005 |

0,071 |

0,107 |

0,104 |

0,064 |

0,004 |

-0,040 |

0,000 |

0,349 |

0,297 |

0,287 |

0,190 |

0,127 |

|

|

-0,144 |

-0,186 |

-0,222 |

-0,253 |

-0,275 |

-0,290 |

-0,295 |

-0,290 |

-0,275 |

-0,253 |

-0,222 |

-0,186 |

-0,144 |

-0,098 |

-0,0495 |

0 |

0,0495 |

0,098 |

0,144 |

0,186 |

0,222 |

|

МПа |

1,22 |

1,21 |

1,17 |

1,08 |

0,94 |

0,74 |

0,51 |

0,25 |

-0,02 |

-0,28 |

-0,48 |

-0,56 |

-0,45 |

-0,04 |

0,80 |

2,35 |

7,05 |

3,03 |

1,99 |

1,02 |

0,57 |

|

|

1,23 |

1,22 |

1,18 |

1,09 |

0,95 |

0,75 |

0,48 |

0,16 |

-0,21 |

-0,61 |

-1,01 |

-1,39 |

-1,72 |

-1,97 |

-2,13 |

-2,19 |

-2,13 |

-1,97 |

-1,72 |

-1,39 |

-1,01 |

|

|

-3008 |

-2979 |

-2878 |

-2672 |

-2330 |

-1835 |

-1185 |

-392 |

514 |

1487 |

2467 |

3390 |

4193 |

4815 |

5208 |

5343 |

5208 |

4815 |

4193 |

3390 |

2467 |

|

|

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

0,024 |

0,09 |

0,192 |

0,329 |

0,528 |

0,83 |

1,27 |

1,93 |

2,93 |

4,54 |

9,18 |

5 |

3,71 |

2,41 |

1,58 |

|

|

210 |

220 |

230 |

240 |

250 |

260 |

270 |

280 |

290 |

300 |

310 |

320 |

330 |

340 |

350 |

360 |

370 |

380 |

390 |

400 |

410 |

Продолжение ![]()

|

|

414 |

533 |

664 |

768 |

827 |

830 |

774 |

671 |

552 |

410 |

268 |

132 |

1 |

-124 |

-246 |

-366 |

-476 |

-570 |

-625 |

-624 |

-544 |

|

|

6,28 |

8,08 |

10,06 |

11,64 |

12,53 |

12,58 |

11,73 |

10,16 |

8,36 |

6,21 |

4,07 |

2,01 |

0,02 |

-1,88 |

-3,73 |

-5,54 |

-7,21 |

-8,63 |

-9,47 |

-9,45 |

-8,24 |

|

|

0,538 |

0,691 |

0,861 |

0,997 |

1,073 |

1,077 |

1,004 |

0,870 |

0,716 |

0,532 |

0,348 |

0,172 |

0,001 |

-0,161 |

-0,319 |

-0,475 |

-0,618 |

-0,739 |

-0,811 |

-0,809 |

-0,706 |

|

|

0,992 |

1,034 |

1,035 |

1 |

0,935 |

0,846 |

0,74 |

0,624 |

0,501 |

0,376 |

0,251 |

0,126 |

0,001 |

-0,12 |

-0,25 |

-0,38 |

-0,5 |

-0,62 |

-0,74 |

-0,85 |

-0,93 |

|

|

0,152 |

0,056 |

-0,092 |

-0,293 |

-0,527 |

-0,764 |

-0,975 |

-1,132 |

-1,264 |

-1,327 |

-1,349 |

-1,354 |

-1,332 |

-1,290 |

-1,246 |

-1,187 |

-1,094 |

-0,964 |

-0,790 |

-0,576 |

-0,348 |

|

|

0,281 |

0,084 |

-0,11 |

-0,29 |

-0,46 |

-0,6 |

-0,72 |

-0,81 |

-0,89 |

-0,94 |

-0,97 |

-0,99 |

-1 |

-0,99 |

-0,97 |

-0,94 |

-0,89 |

-0,81 |

-0,72 |

-0,6 |

-0,46 |

|

|

0,559 |

0,693 |

0,866 |

1,039 |

1,195 |

1,320 |

1,399 |

1,428 |

1,453 |

1,429 |

1,394 |

1,365 |

1,332 |

1,301 |

1,287 |

1,278 |

1,257 |

1,215 |

1,132 |

0,993 |

0,787 |

|

|

1,032 |

1,037 |

1,041 |

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

1,001 |

1,005 |

1,01 |

1,017 |

1,024 |

1,032 |

1,037 |

1,041 |

|

|

0,137 |

0,184 |

0,241 |

0,294 |

0,333 |

0,350 |

0,343 |

0,310 |

0,266 |

0,204 |

0,136 |

0,067 |

0,000 |

-0,064 |

-0,126 |

-0,182 |

-0,230 |

-0,263 |

-0,278 |

-0,263 |

-0,219 |

|

|

0,253 |

0,275 |

0,290 |

0,295 |

0,290 |

0,275 |

0,253 |

0,222 |

0,186 |

0,144 |

0,098 |

0,0495 |

0 |

-0,0495 |

-0,098 |

-0,144 |

-0,186 |

-0,222 |

-0,253 |

-0,275 |

-0,290 |

|

МПа |

0,54 |

0,67 |

0,83 |

1,00 |

1,15 |

1,27 |

1,36 |

1,39 |

1,43 |

1,41 |

1,39 |

1,36 |

1,33 |

1,30 |

1,28 |

1,27 |

1,24 |

1,19 |

1,10 |

0,96 |

0,76 |

|

|

-0,61 |

-0,21 |

0,16 |

0,48 |

0,75 |

0,95 |

1,09 |

1,18 |

1,22 |

1,23 |

1,23 |

1,22 |

1,22 |

1,22 |

1,23 |

1,23 |

1,22 |

1,18 |

1,09 |

0,95 |

0,75 |

|

|

1487 |

514 |

-392 |

-1185 |

-1835 |

-2330 |

-2672 |

-2878 |

-2979 |

-3008 |

-3000 |

-2981 |

-2973 |

-2981 |

-3000 |

-3008 |

-2979 |

-2878 |

-2672 |

-2330 |

-1835 |

|

|

1,15 |

0,879 |

0,672 |

0,512 |

0,397 |

0,32 |

0,264 |

0,217 |

0,21 |

0,184 |

0,16 |

0,144 |

0,116 |

0,08 |

0,054 |

0,035 |

0,0168 |

0,009 |

0,005 |

0,005 |

0,005 |

|

|

420 |

430 |

440 |

450 |

460 |

470 |

480 |

490 |

500 |

510 |

520 |

530 |

540 |

550 |

560 |

570 |

580 |

590 |

600 |

610 |

620 |

П![]()

|

|

-377 |

-132 |

164 |

462 |

704 |

837 |

824 |

659 |

365 |

0 |

|

|

-5,72 |

-2,00 |

2,48 |

6,99 |

10,66 |

12,68 |

12,48 |

9,98 |

5,54 |

0,00 |

|

|

-0,490 |

-0,171 |

0,212 |

0,599 |

0,913 |

1,086 |

1,069 |

0,854 |

0,474 |

0,000 |

|

|

-1 |

-1,04 |

-1,03 |

-0,99 |

-0,91 |

-0,79 |

-0,63 |

-0,44 |

-0,22 |

0 |

|

|

-0,145 |

-0,019 |

-0,017 |

-0,169 |

-0,474 |

-0,893 |

-1,356 |

-1,780 |

-2,074 |

-2,180 |

|

|

-0,3 |

-0,11 |

0,083 |

0,28 |

0,472 |

0,646 |

0,793 |

0,906 |

0,976 |

1 |

|

|

0,511 |

0,172 |

-0,213 |

-0,622 |

-1,028 |

-1,405 |

-1,728 |

-1,974 |

-2,128 |

-2,180 |

|

|

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

|

|

-0,144 |

-0,048 |

0,056 |

0,153 |

0,223 |

0,257 |

0,246 |

0,193 |

0,105 |

0,000 |

|

|

-0,295 |

-0,290 |

-0,275 |

-0,253 |

-0,222 |

-0,186 |

-0,144 |

-0,098 |

-0,0495 |

0 |

|

МПа |

0,49 |

0,17 |

-0,21 |

-0,60 |

-1,00 |

-1,38 |

-1,71 |

-1,96 |

-2,13 |

-2,18 |

|

|

0,48 |

0,16 |

-0,21 |

-0,61 |

-1,01 |

-1,39 |

-1,72 |

-1,97 |

-2,13 |

-2,19 |

|

|

-1185 |

-392 |

514 |

1487 |

2467 |

3390 |

4193 |

4815 |

5208 |

5343 |

|

|

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

|

|

630 |

640 |

650 |

660 |

670 |

680 |

690 |

700 |

710 |

720 |

Приведение масс частей КШМ

- масса поршневой группы

![]()

- масса шатуна

![]()

- масса неуравновешенных частей одного колена вала без противовесов

![]()

- масса шатуна, сосредоточенная на оси поршневого пальца

![]()

- масса шатуна, сосредоточенная на оси кривошипа

![]()

- масса совершающие возвратно-поступательные движение

![]()

- масса совершающие вращательное движение

![]()

Удельные и полные силы инерции

- удельные силы инерции возвратно-поступательные движущихся масс

- центробежная сила инерции вращающихся масс

![]()

- центробежная сила инерции вращающихся масс двух шатунов

![]()

- центробежная сила инерции вращающихся масс кривошипа

![]()

Удельные суммарные силы

- удельная сила, сосредоточенная на оси поршневого пальца

![]()

- удельная нормальная сила

![]()

где

![]() - определим из справочника для

- определим из справочника для ![]()

-удельная сила, действующая вдоль шатуна

- удельная сила, действующая по радиусу кривошипа

- удельная тангенциальная сила

- полная тангенциальная сила

![]()

По данным таблицы 3.1. строим графики удельных сил в зависимости от изменения угла поворота коленчатого вала.

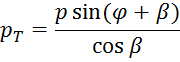

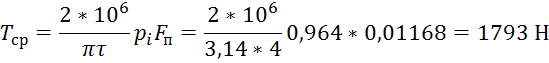

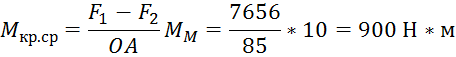

Среднее значение тангенциальной силы за цикл:

по данным теплового расчета

по

площади, заключенной между кривой ![]() и осью абцисс:

и осью абцисс:

![]()

ошибка

![]()

Крутящие моменты. Крутящий момент одного цилиндра.

![]()

Период изменения крутящего момента четырехтактного ДВС с равным интервалами между вспышками

Суммируем

значения крутящих моментов табличным методом (табл.3.2). По полученным данным

строим кривую ![]() в масштабе

в масштабе ![]()

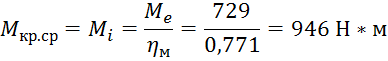

Средний крутящий момент ДВС:

по данным теплового расчета

по

площади, заключенной под кривой ![]()

ошибка ![]()

Максимальный и минимальный крутящие моменты

![]()

![]()

Табл. 3.2 Крутящие моменты ДВС

|

Mкр, Н*м |

366 |

1631 |

1496 |

1478 |

1105 |

749 |

501 |

295 |

184 |

366 |

|||

|

Цилиндры |

8-й |

Mкр.ц |

-377 |

-132 |

164 |

462 |

704 |

837 |

824 |

659 |

365 |

0 |

|

|

φ кривошипа |

630 |

640 |

650 |

660 |

670 |

680 |

690 |

700 |

710 |

720 |

|||

|

7-й |

Mкр.ц |

0 |

-124 |

-246 |

-366 |

-476 |

-570 |

-625 |

-624 |

-544 |

-377 |

||

|

φ кривошипа |

540 |

550 |

560 |

570 |

580 |

590 |

600 |

610 |

620 |

630 |

|||

|

6-й |

Mкр.ц |

768 |

827 |

830 |

774 |

671 |

552 |

410 |

268 |

132 |

0 |

||

|

φ кривошипа |

450 |

460 |

470 |

480 |

490 |

500 |

510 |

520 |

530 |

540 |

|||

|

5-й |

Mкр.ц |

0 |

1206 |

1014 |

960 |

619 |

400 |

414 |

533 |

664 |

768 |

||

|

φ кривошипа |

360 |

370 |

380 |

390 |

400 |

410 |

420 |

430 |

440 |

450 |

|||

|

4-й |

Mкр.ц |

-392 |

-200 |

15 |

214 |

337 |

337 |

214 |

13 |

-137 |

0 |

||

|

φ кривошипа |

270 |

280 |

290 |

300 |

310 |

320 |

330 |

340 |

350 |

360 |

|||

|

3-й |

Mкр.ц |

0 |

-117 |

-235 |

-353 |

-467 |

-562 |

-618 |

-615 |

-535 |

-392 |

||

|

φ кривошипа |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

270 |

|||

|

2-й |

Mкр.ц |

367 |

535 |

616 |

619 |

562 |

467 |

353 |

235 |

117 |

0 |

||

|

φ кривошипа |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

|||

|

1-й |

Mкр.ц |

0 |

-366 |

-662 |

-830 |

-844 |

-713 |

-472 |

-174 |

121 |

367 |

||

|

φ кривошипа |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|||

|

φ |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|||

Силы действующие на шатунную шейку коленчатого вала.

Суммарная сила, действующая на шатунную шейку по радиусу кривошипа:

![]()

где ![]()

Используя

значения таблицы 3.3. построим полярную диаграмму в масштабе ![]()

По развернутой диаграмме определим:

![]()

где ![]() , мм2;

, мм2; ![]()

Табл. 3.3 Полные силы

|

|

Полные силы, кН |

|||||

|

|

|

|

|

|

|

|

|

0 |

0 |

-25,4663 |

-53,666301 |

53,5 |

-73,1 |

90,6 |

|

30 |

-12,6 |

-15,9799 |

-44,179933 |

46 |

-63,6 |

78,5 |

|

60 |

-7,14 |

-2,0217 |

-30,221702 |

31 |

-49,6 |

58,5 |

|

90 |

5,57 |

-1,64247 |

-29,842466 |

30,5 |

-49,2 |

57,9 |

|

120 |

9,37 |

-9,10895 |

-37,308947 |

38,5 |

-56,7 |

68,5 |

|

150 |

5,35 |

-13,3926 |

-41,592633 |

41,8 |

-61,0 |

73,9 |

|

180 |

0 |

-14,109 |

-42,30902 |

42,3 |

-61,7 |

74,8 |

|

210 |

-5,35 |

-13,3926 |

-41,592633 |

41,85 |

-61,0 |

74,0 |

|

240 |

-9,36 |

-9,10895 |

-37,308947 |

38,7 |

-56,7 |

68,7 |

|

270 |

-5,94 |

-1,75272 |

-29,952725 |

30,6 |

-49,4 |

58,1 |

|

300 |

3,24 |

-0,91564 |

-29,115641 |

29,2 |

-48,5 |

56,6 |

|

330 |

3,25 |

-4,12786 |

-32,327864 |

32,66 |

-51,7 |

61,2 |

|

360 |

0 |

27,5025 |

-0,6975006 |

0,7 |

-20,1 |

20,1 |

|

370 |

18,28 |

80,36509 |

52,1650887 |

55 |

32,8 |

64,0 |

|

390 |

14,54 |

18,5005 |

-9,6994988 |

17,3 |

-29,1 |

33,9 |

|

420 |

6,28 |

1,778946 |

-26,421054 |

27,3 |

-45,8 |

53,3 |

|

450 |

11,64 |

-3,42254 |

-31,622536 |

33,6 |

-51,0 |

61,1 |

|

480 |

11,73 |

-11,3932 |

-39,593181 |

41,2 |

-59,0 |

72,0 |

|

510 |

6,21 |

-15,4962 |

-43,696154 |

44 |

-63,1 |

76,9 |

|

540 |

0 |

-15,5573 |

-43,75734 |

43,8 |

-63,2 |

76,9 |

|

570 |

-5,54 |

-13,8637 |

-42,063734 |

42,4 |

-61,5 |

74,7 |

|

600 |

-9,47 |

-9,23094 |

-37,43094 |

38,1 |

-56,8 |

68,4 |

|

630 |

-5,72 |

-1,69298 |

-29,892978 |

31 |

-49,3 |

58,2 |

|

660 |

6,99 |

-1,97199 |

-30,171992 |

30,8 |

-49,6 |

58,4 |

|

690 |

12,5 |

-15,8394 |

-44,039398 |

45,8 |

-63,4 |

78,2 |

|

720 |

0 |

-25,4663 |

-53,666301 |

53,5 |

-73,1 |

90,6 |

По

полярной диаграмме строим диаграмму износа шатунной шейке по таблице 3.4 в

масштабе ![]()

Из

таблицы 3.4. видно, что по лучам 4,5 силы не действуют. А по лучам 6,7,8,9

только силы действующие в интервале ![]() . По диаграмме определим ось

масляного отверстия

. По диаграмме определим ось

масляного отверстия ![]()

Силы, действующие на колено вала.

Суммарная сила, действующая на колено вала по радиусу кривошипа:

![]()

Результирующая сила, действующая на колено вала:

![]()

Занесем полученные значения в таблицу 3.3.

Табл. 3.4 Действующие cилы

|

|

Значение

|

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

53,5 |

53,5 |

53,5 |

- |

- |

- |

- |

- |

- |

- |

- |

53,5 |

|

|

46 |

46 |

46 |

- |

- |

- |

- |

- |

- |

- |

- |

46 |

|

|

31 |

31 |

31 |

- |

- |

- |

- |

- |

- |

- |

- |

31 |

|

|

30,5 |

30,5 |

- |

- |

- |

- |

- |

- |

- |

- |

30,5 |

30,5 |

|

|

38,5 |

38,5 |

- |

- |

- |

- |

- |

- |

- |

- |

38,5 |

38,5 |

|

|

41,8 |

41,8 |

- |

- |

- |

- |

- |

- |

- |

- |

41,8 |

41,8 |

|

|

42,3 |

42,3 |

42,3 |

- |

- |

- |

- |

- |

- |

- |

42,3 |

42,3 |

|

|

41,85 |

41,85 |

41,85 |

- |

- |

- |

- |

- |

- |

- |

- |

41,85 |

|

|

38,7 |

38,7 |

38,7 |

- |

- |

- |

- |

- |

- |

- |

- |

38,7 |

|

|

30,6 |

30,6 |

30,6 |

- |

- |

- |

- |

- |

- |

- |

- |

30,6 |

|

|

29,2 |

29,2 |

- |

- |

- |

- |

- |

- |

- |

- |

29,2 |

29,2 |

|

|

32,66 |

32,66 |

- |

- |

- |

- |

- |

- |

- |

- |

32,66 |

32,66 |

|

|

0,7 |

0,7 |

0,7 |

- |

- |

- |

- |

- |

- |

- |

0,7 |

0,7 |

|

|

17,3 |

- |

- |

- |

- |

- |

- |

- |

- |

17,3 |

17,3 |

17,3 |

|

|

27,3 |

27,3 |

- |

- |

- |

- |

- |

- |

- |

- |

27,3 |

27,3 |

|

|

33,6 |

33,6 |

- |

- |

- |

- |

- |

- |

- |

- |

33,6 |

33,6 |

|

|

41,2 |

41,2 |

- |

- |

- |

- |

- |

- |

- |

- |

41,2 |

41,2 |

|

|

44 |

44 |

- |

- |

- |

- |

- |

- |

- |

- |

44 |

44 |

|

|

43,8 |

43,8 |

43,8 |

- |

- |

- |

- |

- |

- |

- |

43,8 |

43,8 |

|

|

42,4 |

42,4 |

42,4 |

- |

- |

- |

- |

- |

- |

- |

- |

42,4 |

|

|

38,1 |

38,1 |

38,1 |

- |

- |

- |

- |

- |

- |

- |

- |

38,1 |

|

|

31 |

31 |

31 |

- |

- |

- |

- |

- |

- |

- |

- |

31 |

|

|

30,8 |

30,8 |

- |

- |

- |

- |

- |

- |

- |

- |

30,8 |

30,8 |

|

|

45,8 |

45,8 |

- |

- |

- |

- |

- |

- |

- |

- |

45,8 |

45,8 |

|

|

53,5 |

53,5 |

53,5 |

- |

- |

- |

- |

- |

- |

- |

53,5 |

53,5 |

|

|

852,61 |

835,31 |

439,95 |

0 |

0 |

0 |

0 |

0 |

0 |

17,3 |

499,46 |

852,61 |

3.3. Уравновешивание

Центробежные силы инерции рассчитываемого двигателя и их моменты полностью уравновешены: ∑КR =0; ∑МR =0.

Суммарный момент центробежных сил.

∑МR = ![]() =3,16(4,67+2∙3,39)0,066∙0,2512∙160=24,1

=3,16(4,67+2∙3,39)0,066∙0,2512∙160=24,1

Суммарный момент сил инерции.

∑Мj = ![]()

∑Мj =3,16∙4,78∙0,066∙0,2512∙160=10

Суммарные моменты действуют в одной плоскости, поэтому:

∑Мj +∑МR=24,1+10=34,1

Масса общего противовеса.

мпр=![]()

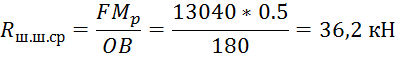

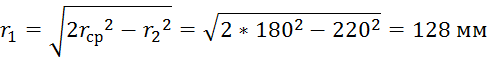

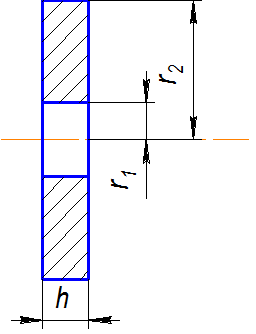

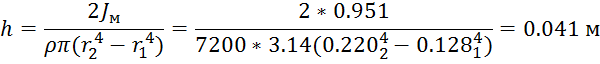

Внешний радиус маховика ![]() мм,

мм, ![]()

Определим средний радиус маховика:

![]()

Примем ![]()

Определим меньший радиус маховика:

Рис 3.2. Маховик ДВС

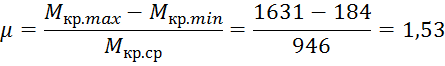

Определим равномерность крутящего момента:

Избыточная работа крутящего момента:

![]()

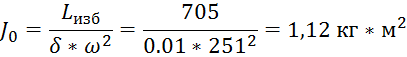

Момент инерции движущихся масс двигателя, приведенных к оси коленчатого вала:

где ![]() равномерность хода двигателя.

равномерность хода двигателя.

Момент инерции маховика:

![]()

Определим высоту маховика по формуле:

4 Конструкторский расчет

4.1 Расчет поршня дизельного двигателя.

На

основании данных расчетов (теплового, скоростной характеристики и

динамического) получили: диаметр цилиндра D=122мм,

ход поршня S=132мм, при ![]() =2400 об/мин, площадь поршня

=2400 об/мин, площадь поршня ![]() =116,8

=116,8 ![]() , наибольшую нормальную силу

, наибольшую нормальную силу ![]() =0,0041 МН при φ=4700,

массу поршневой группы

=0,0041 МН при φ=4700,

массу поршневой группы ![]() =3,5 кг частоту вращения

=3,5 кг частоту вращения ![]() =2500 об/мин и λ=0,285.

=2500 об/мин и λ=0,285.

В соответствии с

существующими аналогичными двигателями и с учетом соотношений, принимаем:

толщину днища поршня δ=15мм, высоту поршня Н=150 мм; высоту юбки поршня ![]() =75 мм, радиальную толщину кольца t=5

мм, радиальный зазор кольца в канавке поршня ∆t=0,9

мм, толщину стенки головки поршня s=7

мм, величину верхней кольцевой перемычки

=75 мм, радиальную толщину кольца t=5

мм, радиальный зазор кольца в канавке поршня ∆t=0,9

мм, толщину стенки головки поршня s=7

мм, величину верхней кольцевой перемычки ![]() =5 мм, число и диаметр масляных

каналов в поршне

=5 мм, число и диаметр масляных

каналов в поршне ![]() =10 и

=10 и ![]() =1 мм. Материал поршня –

алюминиевый сплав,

=1 мм. Материал поршня –

алюминиевый сплав, ![]() = 22*

= 22*![]() 1/К; материал гильзы цилиндра –

чугун,

1/К; материал гильзы цилиндра –

чугун, ![]() =11*

=11*![]() 1/К.

1/К.

Напряжение сжатия в сечении х-х:

![]() =

= ![]() =0,11/0,0022=50 МПа, где

=0,11/0,0022=50 МПа, где ![]() =

=![]() 9,28*0,01168=0,11 МН

9,28*0,01168=0,11 МН

![]() =(π/4)(

=(π/4)(![]() -

-![]() )-

)-![]() =[3,14/4 (

=[3,14/4 (![]() ]*

]*![]() =0,0022

=0,0022 ![]() ;

;

![]() =D-2(t+∆t) = 122-2(5+0,9)=110,2

мм;

=D-2(t+∆t) = 122-2(5+0,9)=110,2

мм;

![]() = D- 2(s+t+∆t)= 122-

-2(7+5+0,9)=96,2мм;

= D- 2(s+t+∆t)= 122-

-2(7+5+0,9)=96,2мм;

![]() -

-![]() )

) ![]() /2=(110,2-96,2)*1/2=7

/2=(110,2-96,2)*1/2=7 ![]() ;

;

Напряжение разрыва в сечении х-х:

максимальная угловая скорость холостого хода.

![]() =

=![]() /30= (3,14*2500)/30=262 рад/с масса головки поршня с кольцами,

расположенными выше сечения х-х:

/30= (3,14*2500)/30=262 рад/с масса головки поршня с кольцами,

расположенными выше сечения х-х:

![]() =0,6

=0,6![]() =0,5*3,5=2,1 кг;

=0,5*3,5=2,1 кг;

максимальная разрывающая сила

![]() =

=![]() R

R![]() (1+λ)=2,1*0,066*

(1+λ)=2,1*0,066*![]() (1+0,258)*

(1+0,258)*![]() =0,0120 МН;

=0,0120 МН;

напряжение разрыва

![]() =

=![]() =0,0120/0,0022=5,45 МПа.

=0,0120/0,0022=5,45 МПа.

Напряжение в верхней кольцевой перемычке:

среза

τ=0,0314![]() *D/

*D/![]() =0,0314*9,28*122/5=7,11 МПа;

=0,0314*9,28*122/5=7,11 МПа;

изгиба

![]() =0,0045

=0,0045![]() (D/

(D/![]() =0,0045*9,28(122/5

=0,0045*9,28(122/5![]() =24,9 МПа;

=24,9 МПа;

сложное

![]() =

=![]() =

= ![]() =28,6 МПа.

=28,6 МПа.

Удельное давление поршня на стенку цилиндра:

![]() =

=![]() /(

/(![]() D)=

0,0041/(0,075*0,122)=0,448 МПа;

D)=

0,0041/(0,075*0,122)=0,448 МПа;

![]() =

=![]() /(HD)=

0,0041/(0,122*0,122)=0,275 МПа.

/(HD)=

0,0041/(0,122*0,122)=0,275 МПа.

Диаметры головки и юбки поршня:

![]() =D-

=D-![]() =122-0,732=121,3 мм;

=122-0,732=121,3 мм;

![]() = D-

= D-![]() =122-0,244=121,8 мм, где

=122-0,244=121,8 мм, где ![]() =0,006D=0,006*122=0,732

мм;

=0,006D=0,006*122=0,732

мм; ![]() =0,002D=0,002*122=0,244

мм.

=0,002D=0,002*122=0,244

мм.

Диаметральные зазоры в горячем состоянии

![]() =D[1+

=D[1+![]() (

(![]() -

-![]() ])-

])-![]() [1+

[1+![]() (

(![]() -

-![]() )]=122[1+11*

)]=122[1+11*![]() (383-293)]-121,3[1+22*

(383-293)]-121,3[1+22*![]() (563-293)]=0,3 мм

(563-293)]=0,3 мм

![]() =D[1+

=D[1+![]() (

(![]() -

-![]() ])-

])-![]() [1+

[1+![]() (

(![]() -

-![]() )]=122[1+11*

)]=122[1+11*![]() (413-293)]-121,8[1+22*

(413-293)]-121,8[1+22*![]() (413-293)]=0,141 мм где

(413-293)]=0,141 мм где ![]() =383 К,

=383 К, ![]() =593 К,

=593 К, ![]() =413 К приняты с учетом водяного

охлаждения двигателя.

=413 К приняты с учетом водяного

охлаждения двигателя.

4.2 Расчет поршневого кольца дизельного двигателя.

Материалы

кольца- серый чугун, Е=1,0*![]() МПа.

МПа.

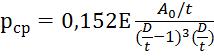

Среднее давление кольца на стенку цилиндра

=0,152*1*

=0,152*1*![]() *

* =0,146

=0,146

где

![]() =3t=3*5=15

мм.

=3t=3*5=15

мм.

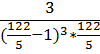

Давление (МПа) кольца на стенку цилиндра в различных точках окружности

p=![]()

Значение

![]() для различных углов ψ приведены

ниже.

для различных углов ψ приведены

ниже.

Результаты

расчета p, а так же ![]() для различных углов ψ приведены

для различных углов ψ приведены

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.