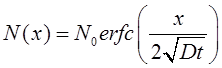

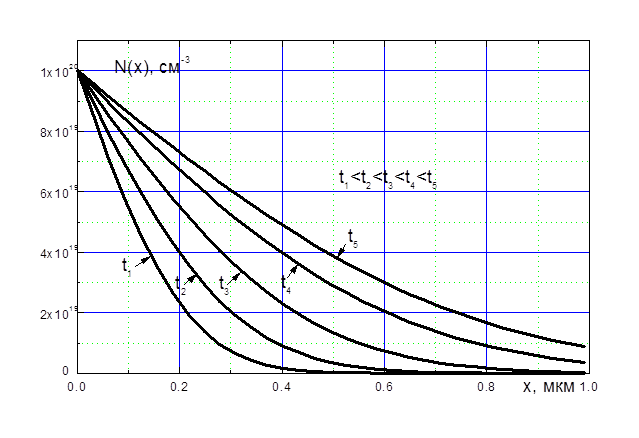

Для диффузии из бесконечного источника

Как и при гауссовом распределении

примеси ![]() и

и ![]() коэффициент

диффузии и время проведения диффузионного процесса.

коэффициент

диффузии и время проведения диффузионного процесса.

В прежних технологических

процессах для получения больших глубин залегания переходов и больших

концентраций в диффузионных слоях применялась загонка примеси из

фосфоросиликатного стекла (ФСС) и боросиликатного стекла (БСС). Естественно при

этом слои ФСС и БСС на поверхности и выполняли роль бесконечных источников,

поддерживая на все время загонки на поверхности концентрацию, соответствующую

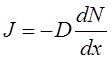

предельной растворимости примеси при выбранной температуре. На рис. 36 и 37

показаны распределения erfc- и Гаусса для

одинаковых поверхностных концентраций и одинаковых значений ![]() .

.

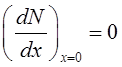

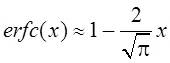

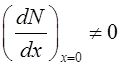

Из рисунков видно, что в отличие

от гауссианы, у которой  функция

функция  при малых

при малых ![]() ,

поэтому

,

поэтому  и при малых

и при малых ![]() поток

поток  всегда больше нуля.

всегда больше нуля.

Вместе с тем, с увеличением

времени диффузии для бесконечного источника концентрация ![]() остается постоянной и увеличивается

глубина проникновения примеси. Для диффузии из конечного источника количество

примеси остается постоянным, увеличивается глубина залегания перехода и

уменьшается максимальная концентрация примеси на поверхности, потоки

остается постоянной и увеличивается

глубина проникновения примеси. Для диффузии из конечного источника количество

примеси остается постоянным, увеличивается глубина залегания перехода и

уменьшается максимальная концентрация примеси на поверхности, потоки  всегда равны нулю на поверхности при

всегда равны нулю на поверхности при ![]() и в глубине при

и в глубине при ![]() .

.

|

|

Окисление предшествует выращиванию диффузионных и ионно-легированных слоев, поскольку примеси внедряются сквозь окна в защитном окисле. Отжиг внедренной примеси или разгонка также идут чаще всего в окислительной среде, так что примесь не только диффундирует сквозь кремний, но и перераспределяется между окислом и кремнием.

Сам процесс

окисления проводится при повышенных температурах от 700 до 1200![]() С и состоит из диффузии кислорода сквозь

уже выросший слой окисла к поверхности кремния, а затем уже на границе

С и состоит из диффузии кислорода сквозь

уже выросший слой окисла к поверхности кремния, а затем уже на границе ![]() происходит химическая реакция:

происходит химическая реакция:

![]()

Аналогично идет и окисление в парах воды:

![]()

Последняя

реакция идет гораздо быстрее и применяется для наращивания окислов большой

толщины, например, в процессах локального окисления и выращивания мелких

изолирующих канавок. Для формирования окисла ![]() толщиной

толщиной

![]() поглощается слой кремния толщиной

поглощается слой кремния толщиной ![]() .

.

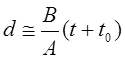

В хорошо

описанной в литературе модели Дила-Гроува [9] толщина окисла ![]() связана с временем окисления t

квадратным уравнением:

связана с временем окисления t

квадратным уравнением:

![]() ;

;

где  -время выращивания начальной толщины

окисла

-время выращивания начальной толщины

окисла ![]() . При достаточно длительном окислении без

начального окисла

. При достаточно длительном окислении без

начального окисла ![]()

![]() , так

что толщина окисла пропорциональна корню из времени. Скорость роста окисла при

этом ограничивается скоростью диффузии кислорода сквозь

, так

что толщина окисла пропорциональна корню из времени. Скорость роста окисла при

этом ограничивается скоростью диффузии кислорода сквозь ![]() ,

,

![]() -коэффициент параболической скорости

окисления.

-коэффициент параболической скорости

окисления.

В

противоположном случае начального роста  и

скорость окисления определяется скоростью химической реакции,

и

скорость окисления определяется скоростью химической реакции, ![]() - коэффициент линейной скорости окисления.

- коэффициент линейной скорости окисления.

Величины ![]() и

и ![]() экспоненциально

зависят от температуры. Энергии активации и предэкспоненциальные множители

приводятся в справочной части программ и подробно обсуждаются в литературе

[9,10]. Эти коэффициенты в разумных пределах могут быть использованы в качестве

подгоночных параметров для согласования модели с реальным технологическим

процессом.

экспоненциально

зависят от температуры. Энергии активации и предэкспоненциальные множители

приводятся в справочной части программ и подробно обсуждаются в литературе

[9,10]. Эти коэффициенты в разумных пределах могут быть использованы в качестве

подгоночных параметров для согласования модели с реальным технологическим

процессом.

С

практической точки зрения рост тонких окисных пленок должен происходить

достаточно медленно для достижения однородности их свойств и воспроизводимости

параметров. Для этих целей используются разнообразные методы получения окисных

пленок, которые включают окисление в сухом кислороде с добавлением и без

добавления ![]() , комплексное окисление при различных

температурах и составе окислительной атмосферы, окисление во влажном кислороде,

окисление при пониженном давлении, а также окисление при повышенном давлении и

низкой температуре. С понижением температуры и давления в окислительной

атмосфере будет, конечно, понижаться и скорость окисления. Сверхтонкие окисные

пленки (< 5 нм) формируют с помощью горячей азотной кислоты, путем кипячения

в воде или за счет выдерживания на воздухе при комнатной температуре.

Необходимые свойства должны быть достигнуты независимо от выбора метода

окисления.

, комплексное окисление при различных

температурах и составе окислительной атмосферы, окисление во влажном кислороде,

окисление при пониженном давлении, а также окисление при повышенном давлении и

низкой температуре. С понижением температуры и давления в окислительной

атмосфере будет, конечно, понижаться и скорость окисления. Сверхтонкие окисные

пленки (< 5 нм) формируют с помощью горячей азотной кислоты, путем кипячения

в воде или за счет выдерживания на воздухе при комнатной температуре.

Необходимые свойства должны быть достигнуты независимо от выбора метода

окисления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.