соединениям с натягом в результате обработки испытаний, проведенных разными исследователями, обычно колеблется в пределах 0,08…0,125 (в среднем 0,1). Меньшие значения – при сборке с охлаждением.

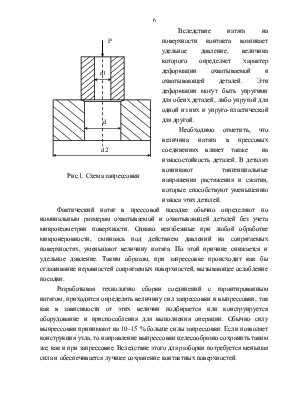

Рассмотрим общую задачу

оценки надежности соединения с натягом под действием момента со средним

значением ![]() и коэффициентом вариации

и коэффициентом вариации ![]() . Определим вероятность безотказной работы

соединения по двум критериям: прочности сцепления Рс и

прочности деталей Рп.

. Определим вероятность безотказной работы

соединения по двум критериям: прочности сцепления Рс и

прочности деталей Рп.

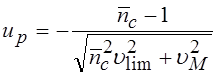

4.1. Вероятность Рс безотказной работы по критерию прочности сцепления определяем по таблице 4 нормального распределения в зависимости от квантили:

где ![]() -

коэффициент запаса прочности сцепления по средним значениям моментов.

-

коэффициент запаса прочности сцепления по средним значениям моментов.

4.2. Вероятность Рп безотказной работы по критерию прочности деталей

Опасные напряжения возникают у внутренней поверхности охватывающей детали. Условие прочности: sэкв < st2, где sэкв – наибольшее эквивалентное напряжение;

st2 – предел текучести материала охватывающей детали.

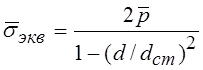

Среднее значение эквивалентного напряжения:

.

.

Коэффициент вариации ![]() напряжения sэкв

равен коэффициенту вариации

напряжения sэкв

равен коэффициенту вариации ![]() давления на посадочной

поверхности соединения.

давления на посадочной

поверхности соединения.

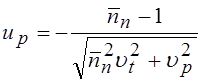

Вероятность безотказной работы Рп по критерию прочности деталей определяем в зависимости от квантили:

, где

, где ![]() -

эквивалент запаса прочности по средним значениям предела текучести st2 и

напряжения sэкв;

-

эквивалент запаса прочности по средним значениям предела текучести st2 и

напряжения sэкв;

![]() -

коэффициент вариации предела текучести.

-

коэффициент вариации предела текучести.

Задание

Соединение зубчатого

колеса со сплошным валом диаметром d соответствует определенной посадке. Соединение нагружено

вращающим моментом М, заданным случайной нормально распределенной

величиной со средним значением ![]() (Н×м) и коэффициентом вариации

(Н×м) и коэффициентом вариации ![]() . Определить вероятность безотказной работы

соединения по двум критериям, если известно следующее: диаметр ступицы

зубчатого колеса dст (мм), длина

посадочной поверхности l (мм), высота

микронеровностей посадочных поверхностей Rz1,

Rz2 (мкм), модуль упругости

деталей Е (МПа), среднее значение и коэффициент вариации коэффициента

трения соответственно

. Определить вероятность безотказной работы

соединения по двум критериям, если известно следующее: диаметр ступицы

зубчатого колеса dст (мм), длина

посадочной поверхности l (мм), высота

микронеровностей посадочных поверхностей Rz1,

Rz2 (мкм), модуль упругости

деталей Е (МПа), среднее значение и коэффициент вариации коэффициента

трения соответственно ![]() и

и ![]() ,

коэффициент, учитывающий уменьшение со временем давления k,

среднее значение предела текучести материала охватывающей детали st2,

коэффициент вариации

,

коэффициент, учитывающий уменьшение со временем давления k,

среднее значение предела текучести материала охватывающей детали st2,

коэффициент вариации ![]() .

.

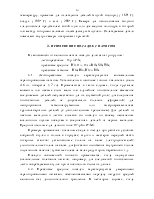

Варианты заданий приведены в таблице 2.

Таблица 2

Исходные данные

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

d, мм |

48 |

52 |

28 |

32 |

60 |

58 |

62 |

18 |

38 |

92 |

74 |

85 |

105 |

120 |

150 |

|

посадка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1050 |

820 |

540 |

520 |

480 |

360 |

1200 |

1100 |

920 |

1300 |

1020 |

1000 |

1200 |

1150 |

140 |

|

|

0,12 |

0,1 |

0,12 |

0,11 |

0,12 |

0,15 |

0,12 |

0,15 |

0,1 |

0,09 |

0,1 |

0,12 |

0,11 |

0,12 |

0,12 |

|

dст, мм |

85 |

96 |

42 |

58 |

90 |

102 |

108 |

40 |

70 |

165 |

120 |

140 |

140 |

180 |

200 |

|

l, мм |

60 |

80 |

50 |

45 |

70 |

75 |

40 |

20 |

38 |

73 |

80 |

62 |

80 |

72 |

120 |

|

Rz1, мкм |

4 |

3,2 |

6 |

6,3 |

8 |

7 |

8 |

3 |

3 |

4 |

6,3 |

5,8 |

5 |

8 |

10 |

|

Rz2, мкм |

6 |

6,3 |

8 |

7,1 |

10 |

9 |

6 |

5 |

4 |

7 |

10 |

7,2 |

7 |

10 |

12 |

|

Е´105, МПа |

2,1 |

2 |

2,1 |

2,2 |

1,8 |

1,9 |

1,8 |

1,8 |

2,3 |

2,4 |

1,7 |

2 |

2,3 |

2,5 |

2 |

|

|

0,12 |

0,1 |

0,12 |

0,13 |

0,1 |

0,12 |

0,11 |

0,12 |

0,13 |

0,11 |

0,09 |

0,11 |

0,09 |

0,1 |

0,11 |

|

|

0,1 |

0,12 |

0,12 |

0,15 |

0,1 |

0,1 |

0,09 |

0,09 |

0,09 |

0,13 |

0,1 |

0,1 |

0,1 |

0,12 |

0,12 |

|

k |

1,5 |

1,3 |

1,4 |

1,6 |

1,7 |

1,5 |

1,3 |

1,2 |

1,2 |

1,7 |

1,3 |

1,5 |

1,5 |

1,6 |

1,7 |

|

st2, МПа |

580 |

630 |

650 |

480 |

320 |

340 |

600 |

540 |

620 |

360 |

480 |

500 |

600 |

640 |

720 |

|

|

0,6 |

0,7 |

0,65 |

0,75 |

0,65 |

0,68 |

0,72 |

0,76 |

0,55 |

0,58 |

0,78 |

0,69 |

0,62 |

0,57 |

0,74 |

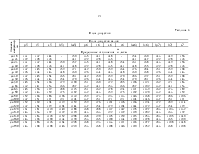

Таблица 2

Исходные данные

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

|

d, мм |

38 |

36 |

28 |

170 |

25 |

36 |

162 |

145 |

132 |

108 |

97 |

41 |

64 |

29 |

20 |

|

посадка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

920 |

320 |

280 |

950 |

140 |

180 |

270 |

820 |

690 |

580 |

600 |

410 |

530 |

150 |

100 |

|

|

0,09 |

0,09 |

0,09 |

0,1 |

0,11 |

0,12 |

0,09 |

0,09 |

0,11 |

0,1 |

0,12 |

0,09 |

0,1 |

0,11 |

0,12 |

|

dст, мм |

64 |

70 |

50 |

200 |

50 |

60 |

190 |

180 |

180 |

150 |

140 |

80 |

94 |

64 |

38 |

|

l, мм |

80 |

50 |

60 |

50 |

20 |

40 |

100 |

120 |

90 |

70 |

60 |

50 |

60 |

30 |

32 |

|

Rz1, мкм |

4 |

5 |

4 |

7 |

2,5 |

3 |

10 |

10 |

8 |

9 |

6 |

5 |

6 |

3 |

2 |

|

Rz2, мкм |

6 |

2 |

2 |

5 |

1,5 |

1,8 |

8 |

7 |

5 |

6 |

3 |

2 |

3 |

1,5 |

1 |

|

Е´105, МПа |

1,8 |

2 |

1,8 |

2,2 |

2,1 |

2 |

1,9 |

1,8 |

2,1 |

1,8 |

1,9 |

2,2 |

2,1 |

1,8 |

1,9 |

|

|

0,9 |

0,09 |

0,09 |

0,09 |

0,1 |

0,11 |

0,09 |

0,1 |

0,12 |

0,12 |

0,11 |

0,1 |

0,09 |

0,09 |

0,1 |

|

|

0,11 |

0,1 |

0,11 |

0,1 |

0,09 |

0,09 |

0,11 |

0,12 |

0,11 |

0,1 |

0,12 |

0,09 |

0,09 |

0,1 |

0,12 |

|

k |

1,3 |

1,4 |

1,5 |

1,3 |

1,3 |

1,5 |

1,2 |

1,6 |

1,4 |

1,6 |

1,5 |

1,5 |

1,2 |

1,3 |

1,4 |

|

st2, МПа |

280 |

400 |

420 |

320 |

380 |

410 |

550 |

620 |

390 |

430 |

450 |

460 |

510 |

500 |

250 |

|

|

0,66 |

0,59 |

0,73 |

0,69 |

0,72 |

0,59 |

0,78 |

0,80 |

0,82 |

0,91 |

0,73 |

0,75 |

0,68 |

0,74 |

0,84 |

Таблица 3

Поля допусков

|

Номиналь-ный размер, мм |

Поля допусков валов |

|||||||||||||

|

p5 |

r5 |

s5 |

(t5) |

(u5) |

p6 |

r6 |

s6 |

t6 |

(u6) |

(v6) |

(p7) |

(r7) |

s7 |

|

|

Предельные

отклонения |

||||||||||||||

|

св 18 до 24 |

+31 +22 |

+37 +28 |

+44 +35 |

- |

+50 +41 |

+35 +22 |

+41 +28 |

+48 +35 |

- |

+54 +41 |

+60 +47 |

+43 +22 |

+49 +28 |

+56 +35 |

|

св 24 до 30 |

+31 +22 |

+37 +28 |

+44 +35 |

+50 +41 |

+57 +48 |

+35 +22 |

+41 +28 |

+48 +35 |

+54 +41 |

+61 +48 |

+68 +55 |

+43 +22 |

+49 +28 |

+56 +35 |

|

св 30 до 40 |

+37 +26 |

+45 +34 |

+54 +43 |

+59 +48 |

+71 +60 |

+42 +26 |

+50 +34 |

+59 +43 |

+64 +48 |

+76 +60 |

+84 +68 |

+51 +26 |

+59 +34 |

+68 +43 |

|

св 40 до 50 |

+37 +26 |

+45 +34 |

+54 +43 |

+65 +54 |

+81 +70 |

+42 +26 |

+50 +34 |

+59 +43 |

+70 +54 |

+86 +70 |

+97 +81 |

+51 +26 |

+59 +34 |

+68 +43 |

|

св 50 до 65 |

+45 +32 |

+54 +41 |

+66 +53 |

+79 +66 |

+100 +87 |

+51 +32 |

+60 +41 |

+72 +53 |

+85 +66 |

+106 +87 |

+121 +102 |

+62 +32 |

+71 +41 |

+83 +53 |

|

св 65 до 80 |

+45 +32 |

+56 +43 |

+72 +59 |

+88 +75 |

+115 +102 |

+51 +32 |

+62 +43 |

+78 +59 |

+94 +75 |

+121 +102 |

+139 +120 |

+62 +32 |

+73 +43 |

+89 +59 |

|

св 80 до 100 |

+52 +37 |

+66 +51 |

+86 +71 |

+106 +91 |

+139 +124 |

+59 +37 |

+73 +51 |

+93 +71 |

+113 +91 |

+146 +124 |

+168 +146 |

+72 +37 |

+86 +51 |

+106 +71 |

|

св 100 до 120 |

+52 +37 |

+69 +54 |

+94 +79 |

+119 +104 |

+159 +144 |

+59 +37 |

+76 +54 |

+101 +79 |

+126 +104 |

+166 +144 |

+194 +172 |

+72 +37 |

+89 +54 |

+114 +79 |

|

св 120 до 140 |

+61 +43 |

+81 +63 |

+110 +92 |

+140 +122 |

+188 +170 |

+68 +43 |

+88 +63 |

+117 +92 |

+147 +122 |

+195 +170 |

+227 +202 |

+83 +43 |

+103 +63 |

+132 +92 |

|

св 140 до 160 |

+61 +43 |

+83 +65 |

+118 +100 |

+152 +134 |

+208 +190 |

+68 +53 |

+90 +65 |

+125 +100 |

+159 +134 |

+215 +190 |

+253 +228 |

+83 +43 |

+105 +65 |

+140 +100 |

|

св 160 до 180 |

+61 +43 |

+86 +68 |

+126 +108 |

+164 +146 |

+228 +210 |

+68 +53 |

+93 +68 |

+133 +108 |

+171 +146 |

+235 +210 |

+277 +252 |

+83 +43 |

+108 +68 |

+148 +108 |

Таблица 3

Поля допусков (продолжение)

|

Номиналь-ный размер, мм |

Поля допусков валов |

Поля допусков отверстий |

||||||||||||

|

(t7) |

u7 |

(v7) |

(x7) |

(z7) |

(s8) |

u8 |

x8 |

z8 |

H6 |

H7 |

H8 |

H9 |

H10 |

|

|

Предельные

отклонения |

Предельные

отклонения |

|||||||||||||

|

св 18 до 24 |

- |

+62 +41 |

+68 +47 |

+75 +54 |

+94 +73 |

+68 +35 |

+74 +41 |

+87 +54 |

+106 +73 |

+13 0 |

+21 0 |

+33 0 |

+52 0 |

+84 0 |

|

св 24 до 30 |

+62 +41 |

+69 +48 |

+76 +55 |

+85 +64 |

+109 +88 |

+68 +35 |

+81 +48 |

+97 +64 |

+121 +88 |

+13 0 |

+21 0 |

+33 0 |

+52 0 |

+84 0 |

|

св 30 до 40 |

+73 +48 |

+85 +60 |

+93 +68 |

+105 +85 |

+137 +112 |

+82 +43 |

+99 +60 |

+119 +80 |

+151 +112 |

+16 0 |

+25 0 |

+39 0 |

+62 0 |

+100 0 |

|

св 40 до 50 |

+79 +54 |

+95 +70 |

+106 +81 |

+122 +97 |

+161 +136 |

+82 +43 |

+109 +70 |

+136 +97 |

+175 +136 |

+16 0 |

+25 0 |

+39 0 |

+62 0 |

+100 0 |

|

св 50 до 65 |

+96 +66 |

+117 +87 |

+132 +102 |

+152 +122 |

+202 +172 |

+99 +53 |

+133 +87 |

+168 +122 |

+218 +172 |

+19 0 |

+30 0 |

+46 0 |

+74 0 |

+120 0 |

|

св 65 до 80 |

+105 +75 |

+132 +102 |

+150 +120 |

+176 +146 |

+240 +210 |

+105 +59 |

+148 +102 |

+192 +146 |

+256 +210 |

+19 0 |

+30 0 |

+46 0 |

+74 0 |

+120 0 |

|

св 80 до 100 |

+126 +91 |

+159 +124 |

+181 +146 |

+213 +178 |

+293 +258 |

+125 +71 |

+178 +124 |

+232 +178 |

+312 +258 |

+22 0 |

+35 0 |

+54 0 |

+87 0 |

+140 0 |

|

св 100 до 120 |

+139 +104 |

+179 +144 |

+207 +172 |

+245 +210 |

+345 +310 |

+133 +79 |

+198 +144 |

+264 +210 |

+364 +310 |

+22 0 |

+35 0 |

+54 0 |

+87 0 |

+140 0 |

|

св 120 до 140 |

+162 +122 |

+210 +170 |

+242 +202 |

+288 +248 |

+405 +365 |

+155 +92 |

+233 +170 |

+311 +248 |

+428 +365 |

+25 0 |

+40 0 |

+63 0 |

+100 0 |

+160 0 |

|

св 140 до 160 |

+174 +134 |

+230 +190 |

+268 +228 |

+320 +280 |

+455 +415 |

+163 +100 |

+253 +190 |

+343 +280 |

+478 +415 |

+25 0 |

+40 0 |

+63 0 |

+100 0 |

+160 0 |

|

св 160 до 180 |

+186 +146 |

+250 +210 |

+292 +252 |

+350 +310 |

+505 +465 |

+171 +108 |

+273 +210 |

+373 +310 |

+528 +465 |

+25 0 |

+40 0 |

+63 0 |

+100 0 |

+160 0 |

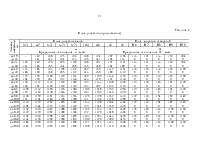

Вероятность безотказной работы Р в зависимости от квантили up

|

up |

Р |

up |

Р |

up |

Р |

|

0 |

0,5 |

-1,1 |

0,8643 |

-2,326 |

0,99 |

|

- 0,1 |

0,5398 |

-1,2 |

0,8849 |

-2,4 |

0,9918 |

|

- 0,126 |

0,55 |

-1,282 |

0,9 |

-2,409 |

0,992 |

|

-0,2 |

0,5793 |

-1,3 |

0,9032 |

-2,5 |

0,9938 |

|

-0,253 |

0,6 |

-1,4 |

0,9192 |

-2,576 |

0,995 |

|

-0,3 |

0,6179 |

-1,5 |

0,9332 |

-2,6 |

0,9953 |

|

-0,385 |

0,65 |

-1,6 |

0,9452 |

-2,652 |

0,996 |

|

-0,4 |

0,6554 |

-1,645 |

0,95 |

-2,7 |

0,9965 |

|

-0,5 |

0,6915 |

-1,7 |

0,9554 |

-2,748 |

0,997 |

|

-0,524 |

0,7 |

-1,751 |

0,96 |

-2,8 |

0,9974 |

|

-0,6 |

0,7257 |

-1,8 |

0,9641 |

-2,878 |

0,998 |

|

-0,674 |

0,75 |

-1,881 |

0,97 |

-2,9 |

0,9981 |

|

-0,7 |

0,758 |

-2,0 |

0,9772 |

-3,0 |

0,9986 |

|

-0,8 |

0,881 |

-2,054 |

0,98 |

-3,09 |

0,999 |

|

-0,842 |

0,8 |

-2,1 |

0,9821 |

-3,291 |

0,9995 |

|

-0,9 |

0,8159 |

-2,17 |

0,985 |

-3,5 |

0,9998 |

|

-1,0 |

0,8413 |

-2,2 |

0,9861 |

-3,719 |

0,9999 |

|

-1,036 |

0,85 |

-2,3 |

0,9893 |

-3,9 |

1 |

Вопросы для контроля

1. При каких значениях Rz1 и Rz2 вероятность безотказной работы по критерию прочности сцепления Рс будет больше?

а) Rz1 = 4 мкм; Rz2 = 6 мкм; в) Rz1 = 6 мкм; Rz2 = 10 мкм;

б) Rz1 = 5 мкм; Rz2 = 5 мкм; д) Rz1 = 3 мкм; Rz2 = 6 мкм.

2. Для какой посадки вероятность безотказной работы по критерию прочности сцепления Рс будет больше?

а) H7/s6 б) H7/p6 в) H7/u7 г) H7/z8

3. Для какой посадки среднее квадратическое отклонение SN натяга будет больше?

а) H6/s5 б) H7/p6 в) H7/x7 г) H8/z8

4. Для соединения из каких материалов вероятность безотказной работы Р будет больше? а) Е=2,1´105 МПа в) Е=1,6´105 МПа

б) Е=1,8´105 МПа д) Е=2,5´105 МПа

5. Как изменится вероятность безотказной работы по критерию прочности сцепления Рс, если размеры соединения увеличить (т.е. взять детали с большими d и l) при прочих равных условиях?

а) Рс увеличится; б) Рс уменьшится; в) Рс не изменится.

6. В каком случае вероятность безотказной работы Р будет больше, если предел текучести материала охватывающей детали:

а) st2 = 600 МПа; в) st2 = 450 МПа;

б) st2 = 300 МПа; д) st2 = 540 МПа?

7. От каких параметров зависит натяг в соединении?

а) d б) посадка; в) квалитет; г) l д) Rz1, Rz2, е) Е ж) st2 з) f

8. Как влияет точность собираемых деталей на вероятность безотказной работы Р ?

а) при увеличении точности Р увеличивается;

б) при увеличении точности Р уменьшается;

в) точность не влияет.

9. От каких параметров зависит вероятность безотказной работы по критерию прочности деталей Рп ?

а) d б) посадка в) квалитет г) Rz1, Rz2, д) dст е) Е

10. От

каких параметров зависит коэффициент вариации давления ![]() ?

?

а) р б) N в) Rz1, Rz2, г) d д) квалитет е) l.

11. Какие существуют способы сборки соединений с натягом?

12. В чем суть метода сборки запрессовкой?

13. Какие погрешности возникают при запрессовке?

14. Гидропрессовый способ сборки.

15. Какие гальванические покрытия используются при запрессовке и в каких случаях?

16. Для каких деталей применяют сборку с нагревом охватывающей детали?

17. Каким способом нагревают охватывающую деталь?

18. Для каких деталей используется сборка с охлаждением охватываемой детали?

19. Способы охлаждения охватываемой детали.

20. При сборке каким способом прочность соединения выше?

21. На какие группы делятся посадки в зависимости от величины натяга

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.