4.1. Порядок проектирования КИП

1. Исходные данные для проектирования:

а) значения отклонений формы и взаимного расположения поверхностей по чертежу детали;

б) размеры и качество поверхностей, подвергающихся контролю;

в) требуемая производительность контроля;

г) габаритные размеры и вес детали.

2. Определение схемы и метода измерения.

3. Определение параметров передаточного устройства контрольного приспособления:

а) определение передаточного устройства;

б) выбор конструкции передающих элементов (рычаги, стержни, опоры, фиксирующие детали).

4. Выбор измерительного устройства:

а) определение цены деления и пределов измерения;

б) выбор способа закрепления измерительного устройства в корпусе приспособления.

5. Повышение точности измерения:

а) сведение к минимуму влияния зазоров при базировании;

б) уменьшение влияния перемещений измерителя по проверяемой поверхности на точность измерения.

6. Общая компоновка контрольного приспособления:

а) конструкция корпуса приспособления;

б) защитные устройства;

в) проектирование съемных элементов приспособления;

г) выбор материалов деталей приспособления.

7. Разработка технических требований.

4.2. Основные конструктивные элементы и устройства

контрольно-измерительных приспособлений

В КИП широко используются поворотные устройства, ползуны для перемещения измерительных элементов, механизмы для вращения измеряемых объектов, подъемные устройства, выталкиватели, передаточные устройства между контактирующим элементом и отсчетным измерителем в виде рычагов, позволяющие изменять направления линейных перемещений и увеличивать их значения, выносить измерительные средства из зоны загрузки измеряемых объектов, упрощать управление контрольными приспособлениями и др.

Контрольно-измерительное приспособление состоит из установочных элементов, зажимных, измерительных, передаточных и вспомогательных устройств, объединяемых, как правило, в общем корпусе [2, 5, 7].

Установочные элементы

1. Контролируемые детали устанавливаются базовыми плоскостями на опоры, аналогичные приспособлениям для обработки заготовок. В целях повышения износостойкости, опоры рекомендуется термически обрабатывать до твердости HRCэ54…58.

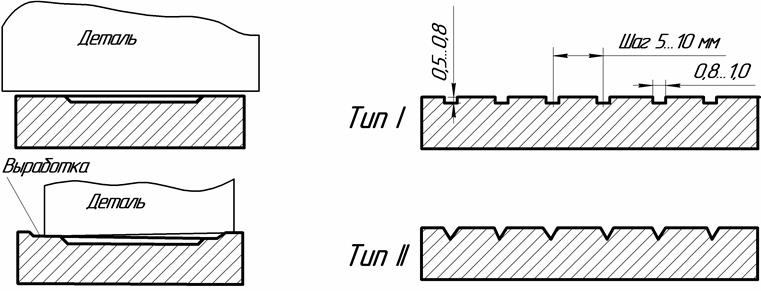

Базовая поверхность изделия должна перекрывать установочную поверхность опоры (рис. 4.1,а), чтобы исключить неравномерный износ, который увеличивает погрешность установки.

Опорные поверхности приспособления снабжают канавками (рис. 4.1,б). Это улучшает очистку поверхностей от пыли и грязи, увеличивающих погрешность измерения. Канавки наносят параллельными или перекрещивающимися под углом 90°.

а б

Рис. 4.1. Плоские опоры

Установка по наружным цилиндрическим поверхностям

производится в призмы. Угол призмы ![]() и положение

измерительного элемента (угол его наклона к оси призмы) оказывают влияние на

точность измерения (рис. 2.23, табл. 2.5). Для снижения погрешности,

связанной с базированием, и уменьшения влияния погрешности формы цилиндрической

поверхности детали (изогнутость, бочкообразность и др.) в средней части призмы

формируют выборку глубиной 2…3 мм, оставляя базирующие пояски на концах шириной

10…15 мм (рис. 4.2).

и положение

измерительного элемента (угол его наклона к оси призмы) оказывают влияние на

точность измерения (рис. 2.23, табл. 2.5). Для снижения погрешности,

связанной с базированием, и уменьшения влияния погрешности формы цилиндрической

поверхности детали (изогнутость, бочкообразность и др.) в средней части призмы

формируют выборку глубиной 2…3 мм, оставляя базирующие пояски на концах шириной

10…15 мм (рис. 4.2).

Повышение износостойкости призмы может быть обеспечено оснащением ее рабочих поверхностей твердым сплавом (рис. 4.3,а). При контроле тяжелых изделий может использоваться призма с незакаленным корпусом 1, но имеющим закаленные цилиндрические вставки 2, которые фиксируются винтами 3 (рис 4.3,б). Для облегчения вращения детали взамен призмы могут применяться вращающиеся ролики (рис.4.3,в).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.