Осевые опоры по конструктивному исполнению подразделяются на два основные типа: опоры с неподвижными наклонными (несущими) поверхностями скольжения (рис 2.1) и опоры с самоустанавливающимися поверхностями (колодками) (рис 2.2). Это различие вносит определенные особенности в методику их расчета.

Исходными характеристиками для расчета являются характеристики режима работы и геометрические параметры подшипникового узла: нагрузка, частота вращения, температурно-вязкостная характеристика смазочного материала, конструктивные размеры опоры.

Целью расчета является определение рабочих характеристик подшипника и проверка критериев работоспособности подшипника

При расчете определяются: минимальная толщина смазочного слоя, несущая способность, потери мощности на трение, температура в смазочном слое и т.д. Условные обозначения смотри в приложении А.

2.1. Методика расчета осевых подшипников с наклонными

несущими поверхностями

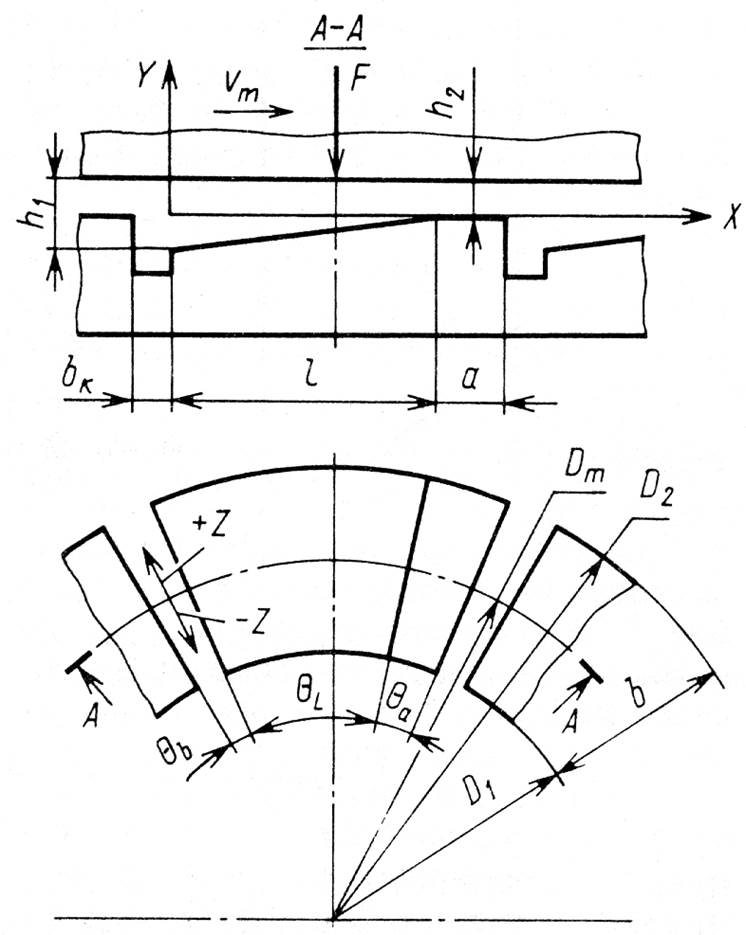

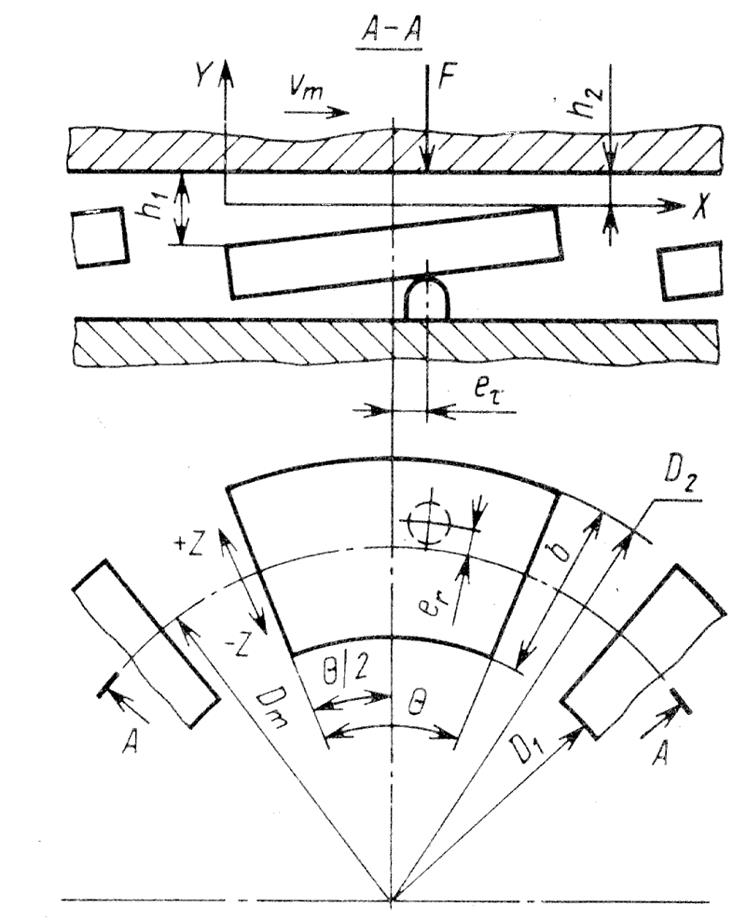

Осевые опоры с неподвижными несущими поверхностями устроены следующим образом (рис. 2.1). Рабочие поверхности подшипника состоят из участков двух типов. Одни участки параллельны опорной поверхности пяты и воспринимают нагрузку при пуске и останове агрегата, т.е. когда смазочный слой несущей поверхности не уравновешивает полностью внешнюю нагрузку, другие – особенно наклонные (клиновые) участки. Эти поверхности разделены между собой радиальными канавками шириной bК = 2…4 мм. Размер плоскопараллельного участка поверхности выбирают при р £ [р], т.е.

|

,

,

где значения допустимой удельной нагрузки [р] приведены в приложении В (таблица В.1)

Выбор числа рабочих поверхностей зависит от нагрузки на опору и ее геометрических размеров (рис. 2.1): aD = D2 / D1 ;

.

.

Угловые размеры элементов рабочей поверхности определяют по следующим формулам:

угловой размер плоскопараллельного участка:

;

;

угловой размер канавки:

;

;

угловой размер клинового участка для постоянного вращения:

![]()

;

;

угловой размер клинового участка для реверсивного вращения:

;

;

При проектировании опор с неподвижными наклонными несущими поверхностями обычно задаются следующими геометрическими соотношениями:

;

; ![]() ;

;

![]() [м];

[м];

![]() [м];

[м];

[м].

[м].

Потери мощности с учетом размеров зонподшипника [кВт]:

![]() ,

,

где для расчета эффективной вязкости mЭФ [Па×с] рекомендуется формула:

.

.

Данные для расчета mЭФ [Па×с] приведены в приложении Б (tэф = 40°С).

Расход смазочного материала в подшипнике [м3/с]:

.

.

Условия работоспособности осевого подшипника: hmin < [h], р < [р], а температура смазки в зазоре не должна превышать допустимой, т.е. t2 £ [t]. Для подшипников этого типа рекомендуется принимать:

[м] ;

[м] ;

[Па].

(2.1)

[Па].

(2.1)

Отвод теплоты потоком масла [кВт] :

,

,

мкм; (2.2)

мкм; (2.2)

[°C].

[°C].

Допустимая удельная нагрузка [р] и температура [t] приведены в приложении В (таблицы В.1 и В.2), а значения безразмерного коэффициента нагруженности z, коэффициента сопротивления вращению x и коэффициента расхода q приведены в таблице В.3 приложения В.

Условие ламинарности потока для осевых подшипников имеет вид:

,

,

где u = R прw ; Re = 600 при геометрических характеристиках клина:

[рад];

[рад];

[рад].

[рад].

2.2. Основные конструктивные соотношения осевых

подшипников с самоустанавливающимися колодками

Для восприятия значительных нагрузок широко применяют осевые опоры с самоустанавливающимися упорными колодками (рис 2.2).

|

Принципиальное устройство опоры с самоустанавливающимися колодками достаточно просто. Шарнирная упорная колодка, находящаяся в равновесном состоянии под действием гидродинамических сил, самоустанавливается в потоке смазки под углом, зависящим от режимов работы и характеризующимся коэффициентом установки наклонной поверхности a h = h1 / h 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.