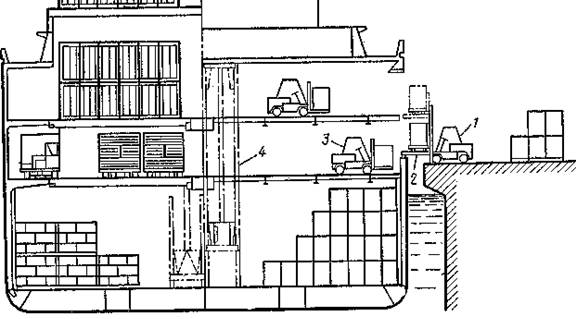

Рис. 3. Схема комплексной, механизации перегрузки тарно-штучных грузов

мостовыми кранами.

Оборудование причалов кранами требует значительных капитальных вложений, поэтому в последние годы получила распространение система загрузки судов тарно-штучными грузами погрузчиками через откидной борт (рис. 4). В зарубежной практике она получила название «трак ту трак». Погрузчик 1, работающий на причале, ставит пакет на откидной борт 2 судна, а погрузчик 3, работающий на палубе, перемещает его в заданное место.

Рис. 4. Загрузка судна через откидной борт.

Судно оборудовано лифтом 4 для передачи грузов в трюм и на верхние палубы. По данным зарубежной печати время обработки судна сокращается на 50% по сравнению с кранами.

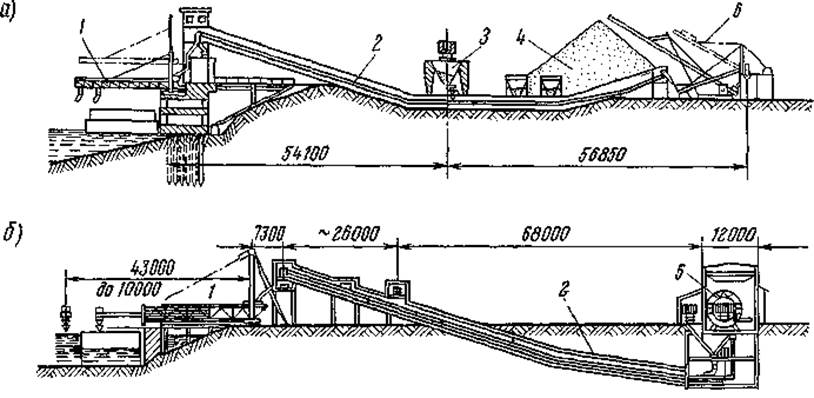

Массовые насыпные грузы перегружают вагоноопрокидывателями, на эстакадах, конвейерами и различными другими специальными машинами. На рис.5 уголь в речных портах из полувагонов разгружают на железобетонной эстакаде длиной 144 м и высотой 6,63 м с бункером вместимостью 1800 т. Под ним установлены щелевые питатели, подающие" груз на ленточный конвейер, который транспортирует его либо прямо в судно, либо в штабель. Выносные конвейеры, оборудованные сбрасывающей тележкой, равномерно распределяют его по ширине и длине судна. Они могут поворачиваться в вертикальной и горизонтальной плоскостях. Производительность комплекса 600 т/ч. Штабеля угля формируют при помощи отвалообразователя, который перемещается по рельсовым путям со скоростью 30 м/мин. Высота штабелирования до 15 м. На складе можно разместить 35 тыс. т. угля четырех-пяти марок. В другой схеме (рис. 5б) железнодорожные вагоны разгружают на роторном вагоноопрокидывателе. Производительность комплекса 2400 т/ч. Аналогичные установки для перегрузки насыпных грузов имеются и в морских портах, но производительность их выше — до 5500 т/ч.

Рис. 5. Схемы комплексной механизации перегрузки угля:

1 — погрузочная машина; 2 — конвейер; 3 — железобетонная эстакада; 4 — штабель; 5 — вагоноопрокидыватель; 6 — штабелирующие конвейеры-отвалообразователи.

Гидромеханизированная выгрузка песчано-гравийных смесей производительностью от 600 до 1500 т/ч. Смесь размывается водой, поступаю щей через патрубки-сопла. Пульпа (водопесчаная смесь) через всасывающий трубопровод подается насосом в нагнетательный трубопровод , ведущий к сортировочной башне, где она обезвоживается, а песок (или гравий) сортируется по фракциям. Ленточные конвейеры подают его либо в штабеля, либо к загру-зочным бункерам.

Гидромеханизированная выгрузка малотрудоемка (при годовом грузообороте на причале 1—1,5 млн.- т требуется 4—5 человек в смену), однако расход электроэнергии значителен и необходимы большие площади для складирования и устройства для очистки и удаления воды.

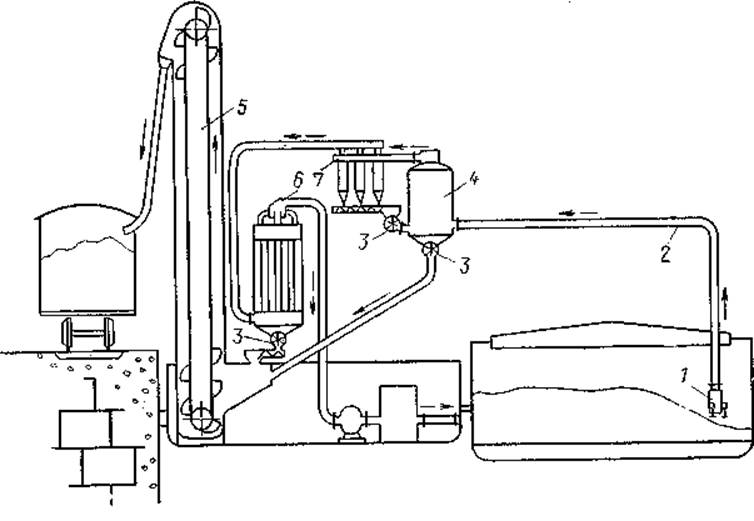

Рис. 6. Пневматический цементоперегружатель.

Пневматические установки применяют для перегрузки зерна, цемента, пылеобразных минеральных удобрений и других подобных грузов. Зерно засасывается в воздухопровод соплами, а отделяется от воздуха при помощи разгружателей со шлюзовыми затворами. Передвижные установки производительностью 25—40 т/ч, работающие одновременно на всасывание и нагнетание, используют на причалах для разгрузки барж, вмещающих 500— 1000т. зерна.

Пневматические цементоперегружатели (рис. 6) разрыхляют цемент, смешивают его с воздухом, затем через сопло 1 по цементопроводу 2 подают в отделитель 4, где он оседает в приемной камере, а оттуда через шлюзовый затвор 3 поступает в ковшовый элеватор 5 и по ссыпным рукавам загружается в вагон. Воздух после осаждения основной массы груза попадает в циклоны 7 и рукавные фильтры 6, пройдя которые, выбрасывается в атмосферу. Производительность труда при этом по сравнению с крановой перегрузкой возрастает в 2,5 раза, а себестоимость грузовых операций снижается на 27%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.