САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

НИЗКОТЕМПЕРАТУРНЫХ И ПИЩЕВЫХ ТЕХНОЛОГИЙ

РАСЧЕТНЫЙ АНАЛИЗ ПРОЦЕССА ПОЛУЧЕНИЯ ПРОПИЛЕНА ВЫСОКОЙ ЧИСТОТЫ

В РЕКТИФИКАЦИОННОМ АВТОНОМНОМ МОДУЛЕ

Заведующий кафедрой

криогенной техники

д. т. н., профессор Борзенко Е.И.

Санкт-Петербург

2008

1. Основы теории и расчета ректификационных

процессов при получении особо чистых веществ

в автономных криогенных модулях

Для ряда современных технологий требуются вещества особой чистоты. Среди различных технологий, применяемых для очистки криопродуктов технической чистоты, особое место занимает низкотемпературная ректификация [1–4].

В криопродуктах технической чистоты, поступающих на ректификационную очистку, наряду с базовым веществом могут содержаться микропримеси высоко- и низкокипящих компонентов смеси. В связи с этим ректификационный процесс должен быть двухэтапным: вначале очистка от одной группы микропримесей, а затем – от другой.

|

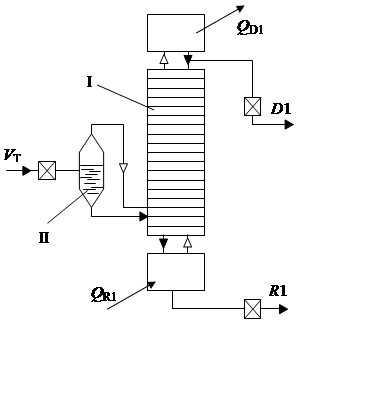

Рис. 1.

Для обеспечения паровых и жидкостных потоков в колонных аппаратах узла ректификационной очистки в автономных модулях используются циркуляционные флегмообразующие циклы, включающие в свою структуру компрессор, теплообменные аппараты и дроссельные вентили. В криогенных автономных модулях малой производительности для этой цели, как правило, применяются независимые высоко- и низкотемпературные источники.

Первый этап расчета – определение числа теоретических тарелок

в ректификационных колоннах

Рассмотрим

изложенные выше принципы на примере ректификационной очистки исходного

продукта, содержащего ![]() молярных долей базового вещества

и включающего низкокипящие

молярных долей базового вещества

и включающего низкокипящие ![]() и высококипящие

и высококипящие ![]() микропримеси. При этом

микропримеси. При этом

.

.

Предположим, что среди низкокипящих примесей компонент ![]() , a среди высококипящих –

, a среди высококипящих – ![]() более близки по летучести к основному

компоненту продукта разделения.

более близки по летучести к основному

компоненту продукта разделения.

В рассматриваемом случае автономный модуль должен состоять из двух ступеней ректификационной очистки.

На первой ступени ректификационного разделения базовое вещество очищается от той группы микропримесей, которая отстоит дальше от него по летучести, чем вторая группа примесей. В этом случае наиболее близкие по летучести примеси отделяются от концентрируемого вещества при самом низком давлении в процессе ректификации, т. е. в оптимальных условиях.

Рассмотрим

краткое описание принципиальной схемы автономного ректификационного модуля (см.

рис. 1), состоящего лишь из одной колонны, предназначенной для удаления из

разделяемой смеси примесей высококипящего компонента. Поток питания технической

чистоты VT в жидком

состоянии дросселируется в мерник II, в котором поддерживается

постоянный уровень жидкости, свободно сливающейся через калиброванное отверстие

в перегородке мерника. Из мерника поток VT поступает на

первую ректификационную ступень разделения (в колонну I). В колонне I поток питания VT очищается от

высококипящих компонентов ![]() и разделяется на

два потока – D1 и R1. Продукт

первичного концентрирования D1 содержит практически все низкокипящие

примеси и ничтожное количество высококипящих микропримесей (главным

образом компонент

и разделяется на

два потока – D1 и R1. Продукт

первичного концентрирования D1 содержит практически все низкокипящие

примеси и ничтожное количество высококипящих микропримесей (главным

образом компонент ![]() ).

).

На первом этапе

расчета все высококипящие микропримеси заменяются одной, самой близкой по

летучести к базовому веществу (в данном случае ![]() ), а все

низкокипящие микропримеси – тоже одной, самой близкой по летучести к базовому

веществу (здесь

), а все

низкокипящие микропримеси – тоже одной, самой близкой по летучести к базовому

веществу (здесь ![]() ). Это несколько ухудшает

результаты расчета.

). Это несколько ухудшает

результаты расчета.

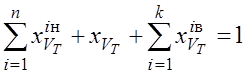

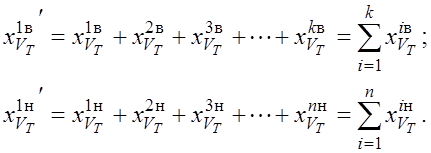

Обозначим для общности

|

|

|

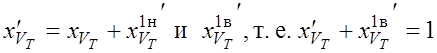

Следовательно, на первом этапе расчета поток питания автономного модуля рассматривается как тройная смесь, состоящая из низкокипящей примеси, базового вещества и высококипящей примеси.

|

|

|

.

.

В результате разделения потока питания технической чистоты в колонне I получается два потока – D1 и R1.

Таким образом,

предполагается, что поток D1 имеет состав ![]() . Материальный баланс

колонны I запишется так:

. Материальный баланс

колонны I запишется так:

D1 + R1 = 1, (3)

а по высококипящей микропримеси

![]() . (4)

. (4)

Решая уравнения (3) и (4), определяем D1 и R1.

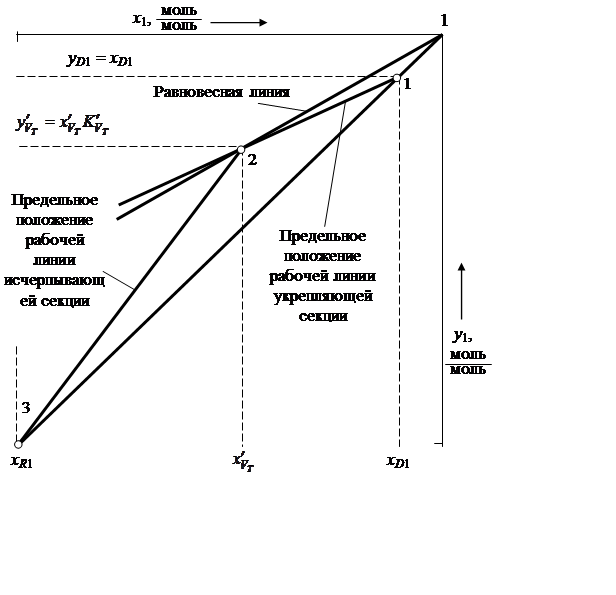

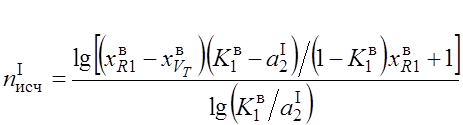

Основные расчетные формулы

Колонна I

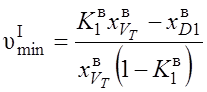

Минимальное флегмовое число в колонне I

, (5)

, (5)

где ![]() – константа фазового равновесия.

– константа фазового равновесия.

|

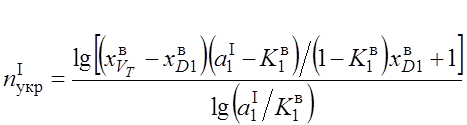

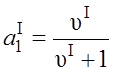

Действительное

флегмовое число ![]() . Число теоретических тарелок в

укрепляющей секции колонны

. Число теоретических тарелок в

укрепляющей секции колонны

|

где ![]() – угловой коэффициент рабочей линии

укрепляющей секции колонны,

– угловой коэффициент рабочей линии

укрепляющей секции колонны,

.

(7)

.

(7)

|

Рис. 2. x–y-диаграмма бинарной смеси.

Базовое вещество–высококипящий компонент

Число теоретических тарелок в исчерпывающей секции колонны определяется из равенства

, (8)

, (8)

где ![]() – угловой коэффициент рабочей линии

исчерпывающей секции колонны,

– угловой коэффициент рабочей линии

исчерпывающей секции колонны,

. (9)

. (9)

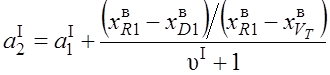

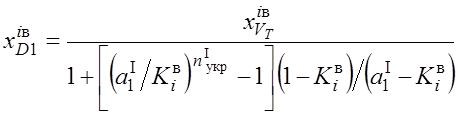

Действительное значение каждой из высококипящих микропримесей в потоке D1 находим из выражения

, (10)

, (10)

где ![]() – содержание i-х высококипящих

примесей в потоках питания колонн VT и D1;

– содержание i-х высококипящих

примесей в потоках питания колонн VT и D1; ![]() – константа

фазового равновесия i-й высококипящей

микропримеси в бинарной смеси с базовым компонентом.

– константа

фазового равновесия i-й высококипящей

микропримеси в бинарной смеси с базовым компонентом.

Содержание высококипящих микропримесей в отбросном потоке определяем из материального баланса колонны I по каждой примеси.

При расчете

процесса ректификации все низкокипящие примеси условно присоединены к ![]() ; также принято,

что они целиком выводятся из колонны потоком D1. В

действительности часть этих микропримесей уносит отбросной поток R1.

; также принято,

что они целиком выводятся из колонны потоком D1. В

действительности часть этих микропримесей уносит отбросной поток R1.

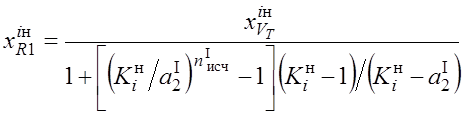

Величину низкокипящих примесей в этом потоке определяем из выражения

, (11)

, (11)

где ![]() – содержание i-х высококипящих микропримесей

в потоках

– содержание i-х высококипящих микропримесей

в потоках

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.