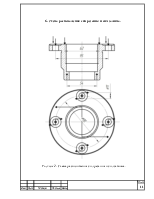

имеет две проушины, через которые он крепится в центральный т-образный паз стола станка двумя болтами(ГОСТ 13152-67), а также пазы и и реьбовые отверстия для крепления призматических привертных шпонок(ГОСТ 14737-69)(поз.18,19).

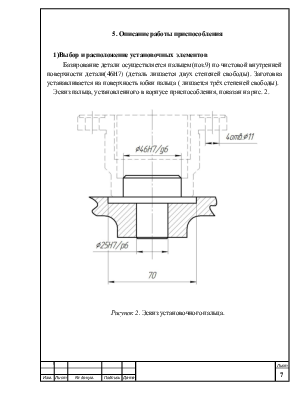

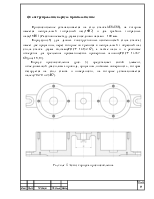

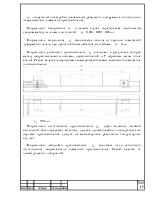

Корпус приспособления (рис. 5) представляет собой элемент, объединяющий два силовых привода, проушины ,нижнюю поверхность , которая базируется на стол станка и поверхности, на которые устанавливается палец(70х70 и 25H7).

Рисунок 5. Эскиз корпуса приспособления.

5) Выбор силового привода усройства зажима

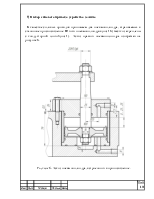

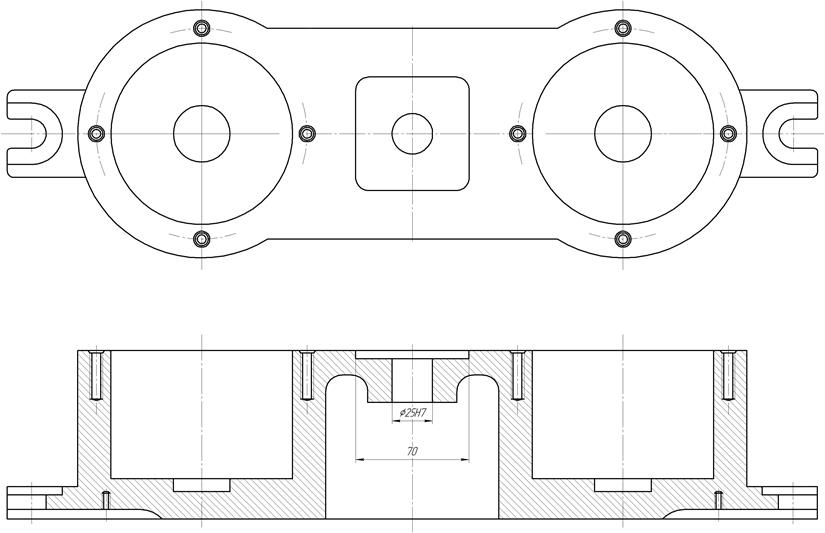

В качестве силовых приводов принимаем два пневмоцилиндра, втраиваемых в станочное приспособление. Штоки пневмоцилиндров(поз.16) жёстко закреплены с кондукторной плитой(поз.1). Эскиз правого пневмоцилиндра изображён на рисунке 6.

Рисунок 6. Эскиз пневмоцилиндра, встроеноого в припособление.

6. Схема расположения сил резания и сил зажима.

Рисунок 2. Схема расположения сил резания и сил зажима.

Уравнения равновесия детали.

1) Плоскость XOZ:

![]()

2)Для моментов: ![]()

3)Решение:

![]() - момент пары сил(F), создаваемых

вращением сверла;

- момент пары сил(F), создаваемых

вращением сверла;

![]() - осевая сила (сила, с которой сверло давит на

заготовку);

- осевая сила (сила, с которой сверло давит на

заготовку);

![]() - сила, с которой давит одна лапка кондукторной

плиты;

- сила, с которой давит одна лапка кондукторной

плиты;

![]() - реакция опоры(сила, обуславливающая величину силы

трения(Fтр.);

- реакция опоры(сила, обуславливающая величину силы

трения(Fтр.);

![]() - момент пары сил трения.

- момент пары сил трения.

![]() ;

;

![]() .

.

, где ![]() - сила трения, пропорциональная

реакции опоры;

- сила трения, пропорциональная

реакции опоры;

![]() - средний диаметр нижней

операющейся поверхности втулки;

- средний диаметр нижней

операющейся поверхности втулки;

![]() - коэффициент трения покоя (

сталь-сталь).

- коэффициент трения покоя (

сталь-сталь).

4)Итоговая система уравнений:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

5)Решение системы уравнений:

![]() ;

;

;

;

![]() ;

;

![]() ;

;

![]() .

.

6)Условие: ![]()

Выполнение условия при:

а) Моменте соприкосновения свёрел с заготовкой.

![]() ;

;

![]() ;

;

![]() ;

;

;

;

.

.

б) Непосредственно сверлении отверстий.

![]() ;

;

![]() ;

;

![]() ;

;

;

;

.

.

б) Момент завершения сверления.

![]() ;

;

![]() .

.

6.Расчет силового замыкания

Расчет сил закрепления может быть сведен к задаче статики на равновесие заготовки под действием приложенных к ней внешних сил.

К обрабатываемой заготовке приложены силы, возникающие в процессе обработки, искомые силы закрепления и реакции опор. Под действием этих сил заготовка находится в равновесии. Сила закрепления Qдолжна быть достаточной для предупреждения смещения установленной в приспособлении заготовки.

При расчете проектируемого приспособления были использованы аксиомы и теоремы статики.

;

;Где ![]() - момент пары сил(F), создаваемых

вращением сверла;

- момент пары сил(F), создаваемых

вращением сверла;

![]() - сила, с которой давит одна лапка кондукторной

плиты;

- сила, с которой давит одна лапка кондукторной

плиты;

![]() - средний диаметр нижней

операющейся поверхности втулки;

- средний диаметр нижней

операющейся поверхности втулки;

![]() -

коэффициент трения покоя ( сталь-сталь).

-

коэффициент трения покоя ( сталь-сталь).

Расчёт минимального диаметра поршня:

, где

, где

![]() - КПД силового привода;

- КПД силового привода;

![]() - сила на конце штока(в

нашем случае она равна силе, с которой давит одна

лапка кондукторной плиты);

- сила на конце штока(в

нашем случае она равна силе, с которой давит одна

лапка кондукторной плиты);

![]() - давление в

пневмоцилиндре;

- давление в

пневмоцилиндре;

При давлении 0,4 МПа:

.

.

При давлении 0,63 МПа:

.

.

По ГОСТ 15608-70 выбираем два пненвмоцилиндра на номинальное давление 0,63 МПа и действительным усилием на штоке: толкающее = 4300 Н, тянущее = 4000 Н. D цилиндра – 100 мм, d штока – 25 мм.

7. Расчётэлементов приспособления на прочность.

Проверим на прочность резьбовое соединение штока с гайкой М14.

Гайка затягивается с силой Fз , следовательно, шток не только растягивается продольной силой Fз ,но и закручивается моментом в резьбе Тр.

Прочность резьбового соединения гайки со штоком определяется по эквивалентному напряжению:

![]() ,

,

где σр и [σр] – соответственно расчетное и допускаемое напряжение при растяжении для материала штока,

![]() -

учёт напряжений от кручения (для метрических резьб),

-

учёт напряжений от кручения (для метрических резьб),

[σр] =0,6· σт;

σт =450 МПа;

[σр] =0,6· σт=0,6·450=270 МПа.

Расчёт штока на растяжение по внутреннему диаметру резьбы:

,

,

где F – сила на штоке,

d3 – внутренний диаметр резьбы.

![]() .

.

![]() - условие прочности соблюдается.

- условие прочности соблюдается.

![]()

8. Расчет погрешности обработки

Ипользуем методику расчёта допускаемой погрешности изготовления приспособления[8, стр.19]. Суммарная погрешность обработки, складывающаяся из погрешностей, вносимых приспособлением, и погрешностей способа обработки, не должна быть больше допуска на соответствующий заданный размер заготовки:

![]() , где

, где

ΣTпр – суммарная погрешость, вносимая приспособлнием;

ΣTоб – суммарная погрешость способа обработки, включающая погрешности упругих деформаций системы СПИД, размерного износа инструмента, погрешностей настройки станка, температурных деформаций и т.п;

Tдет – допуск на рамер детали,выполняемый на данной операции.

Величину погрешности ΣTоб оценивают, приравнивая её части средней экономической точности обработки, которая определяется по справочным таблицам. Тогда получаем:

![]() , где

, где

k– коэффициент, равный 0,6…0,8;

ω – экономическая точность обработки (допуск квалитета (в нашем случае 9-ого)), мм.

![]()

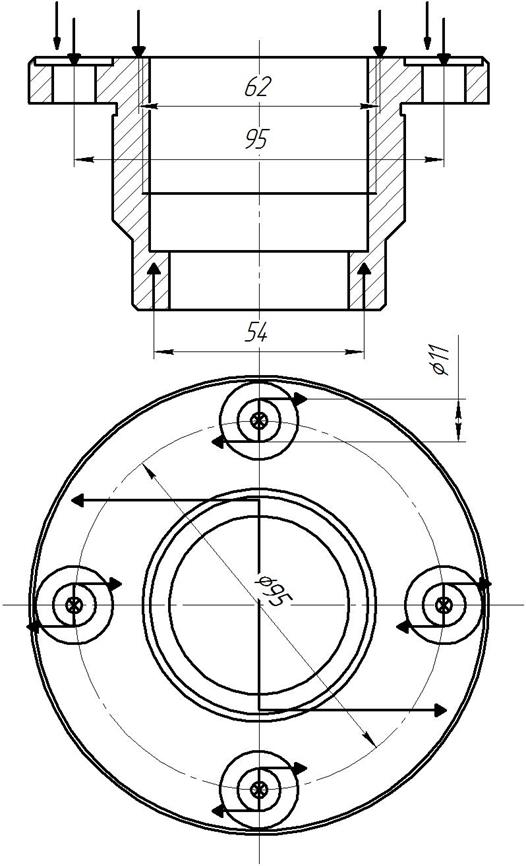

![]() (Допуск на

диаметр 95 мм по 14 квалитету)

(Допуск на

диаметр 95 мм по 14 квалитету)

Погрешность, вносимая приспособлнием, может рассматриваться

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.