Исследование токарно-винторезного станка при нарезании резьбы.

Цель: Ознакомиться с основными элементами и принципом работы токарно - винторезного станка модели 1K620. Изучить структурную и кинематическую схемы. Рассчитать параметры исполнительных движений и наладки станка при нарезании двух заходной метрической резьбы.

В таблице 1 приведены параметры нарезаемой резьбы.

Таблица 1.

|

Тип резьбы |

Шаг резьбы P, мм |

Количество заходов резьбы k |

Длина резьбы L, мм |

Направление витка резьбы |

|

Метрическая |

4 |

2 |

80 |

правое |

Выбираем диаметр заготовки D=36, материал заготовки Сталь 45 ГОСТ 1050-88 Эскиз детали представлен на рисунке 1.

Рисунок 1. Эскиз детали.

1. Выбор режущего инструмента и скорости резания.

Для нарезания резьбы используем резьбовые резцы с пластинами из твердого сплава по ГОСТ 18885-73. (рис. 2) Параметры резца приведены в таблице 2.

Таблица 2: Параметры резца.

|

h |

b |

L |

n |

l |

Шаг резьбы |

|

32 |

20 |

170 |

5 |

10 |

2-6 |

Рис.2. Токарный резьбовой резец по ГОСТ 18885-73

Рекомендуемая скорость резания при нарезании резьбы – 20 м/мин [1]

2. Краткая характеристика станка.

Универсальный токарно-винторезный станок модели 1К620 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьбы: метрической, модульной, дюймовой, питчевой, многозаходной, а также для нарезания точной резьбы.

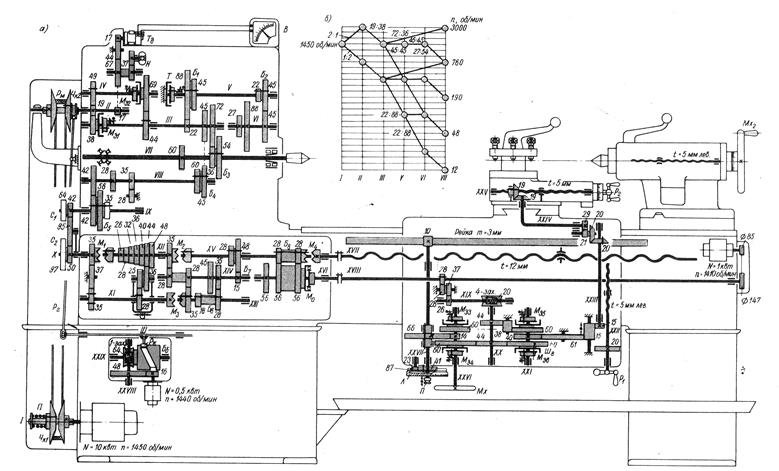

На рисунке 3 представлена кинематическая схема станка.

Рисунок 3. Кинематическая схема станка 1К620

3. Построение структурной схемы станка.

3.1. Выявление элементарных движений.

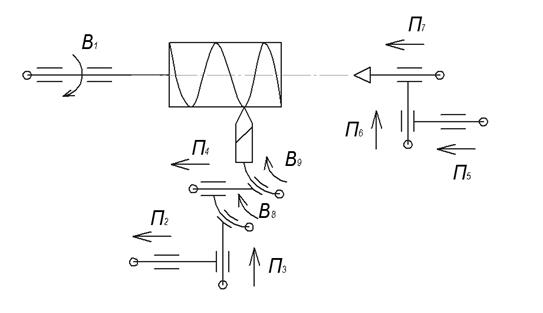

В1 – вращение шпинделя с заготовкой.

П2 –поступательное перемещение каретки суппорта параллельно оси шпинделя.

П3 – перемещение поперечных салазок суппорта перпендикулярно оси шпинделя.

П4 – поступательное перемещение верхних салазок с резцедержателем относительно поворотной плиты.

П5 – перемещение задней бабки вдоль оси шпинделя.

П6 – перемещение задней бабки перпендикулярно оси шпинделя.

П7 – перемещение пиноли задней вдоль оси шпинделя.

В8 – разворот поворотной плиты с резцедержателем относительно поперечных салазок суппорта.

В9 – разворот резцедержателя относительно верхних салазок.

Компоновочная схема станка представлена на рисунке 4.

Рис. 4. Компоновочная схема станка 1K620 при нарезании резьбы.

3.2. Выявление исполнительных движений.

Формообразующие движения:

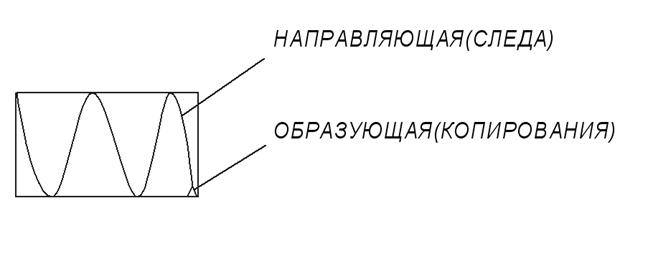

Для выявления формообразующих движений необходимо посмотреть, как образуется обрабатываемая поверхность, для этого выявляем методы производящих линий.(рисунок 5.)

Рисунок 5. Методы получения производящих линий.

Образующая – ломаная(профиль режущей кромки). Получается методом копирования.

Направляющая – винтовая линия. Получается методом следа.(Рис.3.)

Так как метод копирования не требует формообразующего движения, то для образования обрабатываемой поверхности необходимо одно формообразующее движение Фv(В1,П2)- согласованное вращение шпинделя и продольное перемещение суппорта.

Установочные движения:

Уст(П3)- перемещение поперечных салазок суппорта , обеспечивает глубину профиля.

Движение деления:

Д(П4)- поступательное перемещение верхних салазок с резцедержателем, обеспечивает заходность резьбы k=2.

Вспомогательные движения:

Всп(П2)- ускоренное перемещение суппорта в продольном направлении.

Всп(П3)- ускоренное перемещение суппорта в поперечном направлении.

Структурная схемы станка 1K620 представлена на рисунке 6.

Рисунок 6. Структурная схемы станка 1K620.

4. Кинематический анализ станка

4.1. Формообразующее движение Фv(В1,П2)

Представляет

собой согласованное вращение шпинделя и продольное перемещение суппорта.

Движение сложное траектория незамкнутая, требует настройки всех 5 параметров.

Оно создается кинематической группой, состоящей из внутренней связи ![]() с органом настройки траектории

с органом настройки траектории ![]() и внешней связи

и внешней связи ![]() с

органами настройки скорости

с

органами настройки скорости ![]() , направления

, направления ![]() , пути

, пути ![]() и

конечной точки

и

конечной точки ![]() (рис.5).

(рис.5).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.