промышленности широко применяются

легированные стали, которые обладают высокими механическими или особыми

физическими и химическими свойствами, приобретаемыми после соответствующей

термической обработки. Легированными называются стали, в которые для получения

требуемых свойств специально добавляются определенные количества необходимых

элементов.

Для легирования стали применяют хром, никель, марганец, кремний, вольфрам,

ванадий, молибден и др.

Изучая влияние легирующих элементов на свойства стала важно знать

взаимодействие легирующего элемента с железом и углеродом, а также влияние

легирующих элементов на полиморфизм железа и превращения в стали при

термической обработке.

Медные сплавы (МС): НВ= 55-62

Для деталей машин используют сплавы меди с цинком (латуни), оловом (бронзы), алюминием, кремнием и др. (а не чистую медь) из-за их большей прочности: 30-40 кгс/мм2 у сплавов и 25-29 кгс/мм2 у технически чистой меди. Медные сплавы (кроме бериллиевой бронзы и некоторых алюминиевых бронз) не принимают термической обработки, и их механические свойства и износостойкость определяются химическим составом и его влиянием на структуру. Модуль упругости медных сплавов (900-12000 кгс/мм2 ниже, чем у стали). В нашем случае, в связи с наличием ходовой резьбы, предъявляются повышенные требования к износостойкости детали. Целесообразно использовать оловянно-фосфористую или оловянно-цинковую бронзы. Такие как БрОФ10-1 или БрОЦС5-7-5. Бронзы хорошо обрабатываются резанием инструментами из быстрорежущей стали.

2.2 Анализ обрабатываемых поверхностей

Отверстие сквозное Æ 56 мм

Сквозное отверстие с учётом его

шероховатости (R![]() =

6,3) можно получить следующими способами (рисунок 2.3):

=

6,3) можно получить следующими способами (рисунок 2.3):

- сверление отверстия

- расфрезеровывание

- расточка

Сверление является эффективным способом получения отверстия, но имеющим серьёзнейшие недостатки. В первую очередь это серьёзно ограниченный предел получаемых отверстий. Практически невозможно получить максимальный требуемый диаметр в 56 мм при этом выдержав заданную шероховатость. Так же ограничивающим фактором является быстродействие данного метода. Даже при использовании подходящего инструмента сверление столь больших диаметров требует очень высокой жёсткости системы и низких скоростей подач.

Расфрезеровывание не будет являться оптимальным выбором для детали типа «диск» по ряду причин. По производительности оно будет уступать сверлению. Еще одним важным моментом будет являться сложность врезания и настройки станка на получение отверстия, необходимость согласованного движения для получения окружности.

Из этого следует, что расточка является наиболее оптимальным способом получения отверстия. Оно обеспечивает как необходимую шероховатость так и высокую производительность при простоте настройки станка.

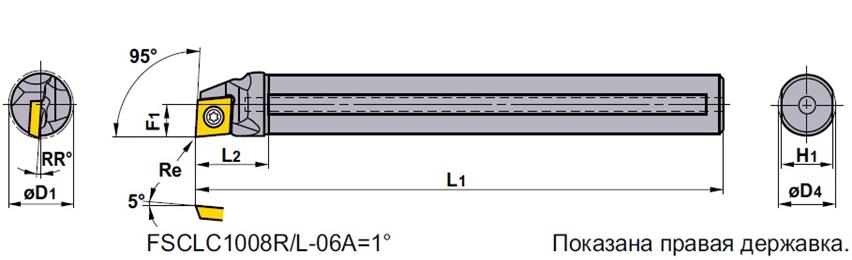

Для получения отверстия будем использовать расточной резец с пластинами из твёрдого сплава. Общий вид резца показана на рисунке 2. 1, а геометрия пластины на рисунке 2. 2.

Рисунок 2. 1 Общий вид расточного резца

Основные размеры державок представлены в таблице 2. 1

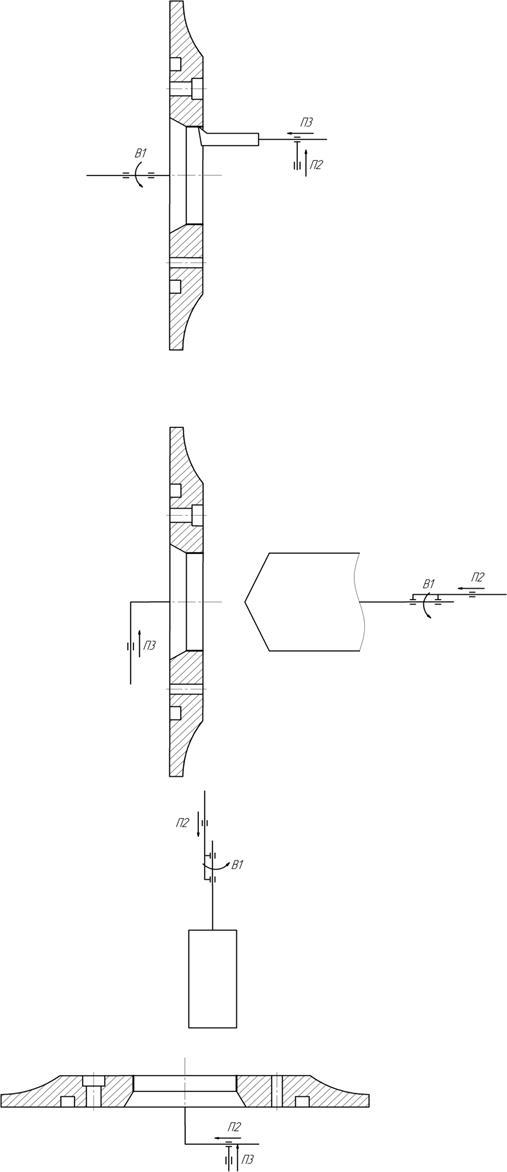

Рисунок 2. 3 Схемы обработки отверстия.

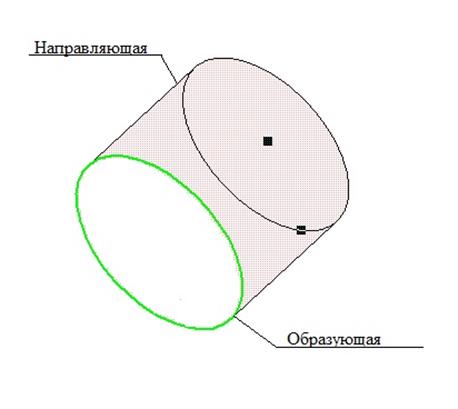

Для определения количества формообразующих движений необходимо определить производящие линии и методы их получения(рисунок 2. 4).

Рисунок 2. 4 Производящие линии.

Для получения отверстия нам необходимо образующую линию – окружность, пустить по направляющей – прямой(рисунок 2. 4). Окружность будет получена методом следа и направляющая методом следа. Из этого следует что для получения отверстия достаточно двух движений, движения вращения заготовки для получения окружности и поступательного движения резца для получения направляющей прямой.

Таким образом нам необходимы следующие исполнительные движения станка:

1. Фv (В1)

2. Фs (П4)

3. Уст (П3)

4. Уст (П2)

6. Всп (П2)

7. Всп (П3)

7. Всп (П4)

Необходимые настраиваемые параметры приведены в таблице 2.

Таблица 2

|

Элементарные движения |

В1 |

П4 |

П3 |

П2 |

П2 |

П3 |

П4ф |

|

Исполнительные движения |

Фv |

Фs |

Уст |

Уст |

Всп |

Всп |

Всп |

|

Параметры настройки |

V,N |

V, N, L,K |

L,K |

L,K |

N |

N |

N |

На основании всего выше изложенного можно составить структурную

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.