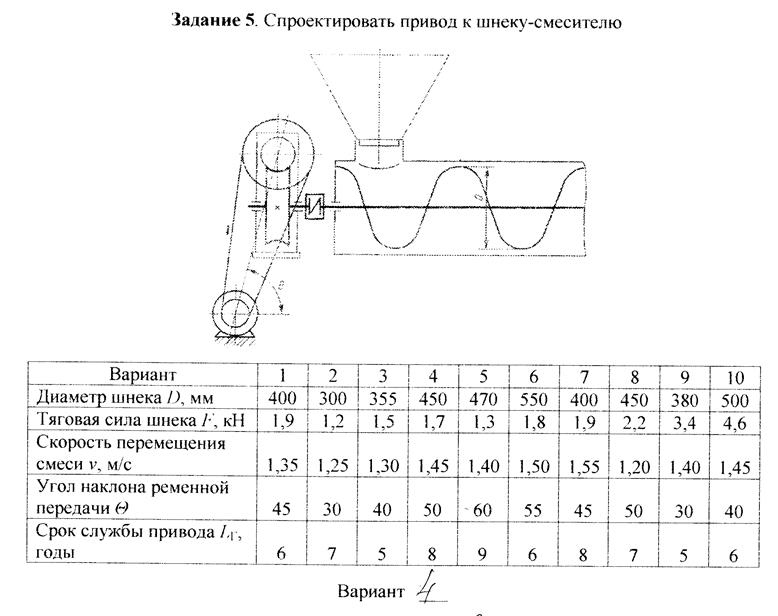

1 Задание и условия эксплуатации

1.1 Задание

1.2 Условия эксплуатации

Ресурс машинного агрегата определяется по формуле

![]() ,

,

где Lh– ресурс агрегата, ч;

LГ – срок службы агрегата, годы;

tс – продолжительность смены, ч;

Lc – число смен.

Работа в одну смену, режим работы – нормальный, продолжительность смены tс = 8 ч.

![]() .

.

Приняв время простоя агрегата 15% от ресурса, получим

![]() .

.

Рабочий ресурс агрегата принимаем Lh = 20×103 ч.

Результаты расчетов сводим в таблицу 1.1.

Таблица 1.1 – Условия работы и ресурс агрегата

|

Место установки |

LГ, годы |

Lс |

tс, ч |

Простой механизма |

Lh, ч |

Режим работы |

|

цех |

8 |

1 |

8 |

15% |

20×103 |

Нормальный |

2 Выбор электродвигателя. Кинематический и силовой расчет привода

2.1 Определяем общий кпд привода по формуле

![]() ,

,

где h1 - кпд муфты;

h2 - кпд закрытой червячной передачи;

h3 - кпд открытой ремённой передачи;

h4 - кпд пары подшипников качения.

По таблице 2.2 [1, стр. 40] назначаем следующие значения КПД элементов двигателя: η1 = 0,98; η2 = 0,85; η3 = 0,97; η4 = 0,993.

![]() .

.

2.2 Определяем мощность на валу рабочей машины по формуле

![]() ,

,

где Рм – мощность на валу рабочей машины, кВт;

F– тяговая сила шнека, кН;

V– скорость перемещения смеси, м/с.

![]() .

.

2.3 Определяем мощность электродвигателяпо формуле

,

,

где Р*дв – мощность на валу рабочей машины, кВт;

Рм – мощность на валу рабочей машины, кВт;

hобщ - общий кпд привода.

.

.

2.4 Определяем частоту вращения вала рабочей машины по формуле

,

,

где nм – частота вращения вала рабочей машины, об/мин;

V– скорость перемещения смеси, м/с;

D – диаметр тарелки питателя, мм.

.

.

2.5 По таблице К9 [1, стр. 384] выбираем электродвигатель 4АМ100L4У3, для которого nд = 1430 об/мин и Рд = 4,0 кВт.

2.6 Определяем передаточное число привода по формуле

,

,

где nд – частота вращения вала двигателя, об/мин;

nм – частота вращения вала рабочей машины, об/мин.

.

.

2.7 Определим передаточные числа ступеней привода

Принимаем передаточное число закрытой передачи u2 = 10, тогда передаточное число открытой передачи найдем по формуле

,

,

.

.

2.8 Определяем мощности Рi, кВт, на валах привода по формулам

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

2.9 Определяем частоты вращения ni, об/мин, и угловые скорости ωi, рад/с, валов привода

![]() .

.  ,

,

.

.

,

,  ,

,

.

.  .

.

,

, ![]()

,

,

.

.  .

.

![]() .

. ![]() .

.

2.10 Определяем крутящие моменты на валах привода по формуле

,

,

где Ti – крутящие моменты на валах, Н·м;

Pi – мощности на валах, кВт;

ωi – угловая скорость вращения валов, рад/с.

,

,

,

,

,

,

.

.

Результаты расчетов сводим в таблицу 2.1.

Таблица 2.1 – Кинематические и силовые параметры привода

|

Тип передачи |

Передаточное число, u |

Частота вращения, об/мин |

Угловая частота, рад/с |

Мощность, кВт |

Крутящий момент, Н·м |

||||

|

n1 |

n2 |

ω1 |

ω2 |

Р1 |

Р2 |

Т1 |

Т2 |

||

|

Ременная передача |

2,32 |

1430 |

616,38 |

149,67 |

64,5 |

4,0 |

3,85 |

26,73 |

59,7 |

|

Червячная передача |

10 |

616,38 |

61,6 |

64,5 |

6,4 |

3,85 |

3,25 |

59,7 |

507,8 |

3 Расчет открытой плоскоременной передачи

3.1 Проектировочный расчет

3.1.1 Определяем диаметр ведомого шкива

Из условия долговечности для проектируемых кордшнуровых ремней d1≥ 70δ, мм, определяем

![]() ,

,

![]() .

.

Полученное значение d1 , мм, округляем до ближайшего стандартного значения по табл. К40 [1, стр. 426]:

![]() .

.

3.1.2 Определяем диаметр ведомого шкива d2 , мм

![]() ,

,

где u1 – передаточное число открытой передачи [см. табл. 2.1];

ε= 0,02 – коэффициент скольжения.

![]() .

.

Полученное значение d2 , мм, округляем до ближайшего стандартного значения по табл. К40 [1, стр. 426]:

![]() .

.

3.1.3 Определяем фактическое передаточное число uф и определяем его отклонение Δu от заданного u по формулам

,

,

,

,

,

,

.

.

3.1.4 Определяем ориентировочное межосевое расстояние а, мм

![]() ,

,

![]() .

.

3.1.5 Определяем расчетную длину ремня l, мм

,

,

.

.

Полученное значение l, мм, округляем до стандартного значения

![]() .

.

3.1.6 Уточняем значение межосевого расстояния a, мм, по стандартной длине l

,

,

.

.

3.1.7 Определяем угол охвата ремнем ведущего шкива α1, град, по формуле

,

,

.

.

3.1.8 Определяем скорость ремня v, м/с, по формуле

,

,

где [v] = 35 м/с – допускаемая скорость.

.

.

3.1.9 Определяем частоту пробегов ремня U, с-1

,

,

где [U] = 15 c-1 – допускаемая частота пробегов;

v – скорость ремня, м/с;

l – стандартная длина ремня, м.

.

.

3.1.10 Определяем окружную силу, передаваемую ремнем

,

,

где Ft – окружная сила, передаваемая ремнем, H;

Pд – номинальная мощность двигателя, кВт [см. табл. 2.1];

v – скорость ремня, м/с.

.

.

3.1.11 Определяем допускаемую удельную окружную силу

![]() ,

,

где [kП] – допускаемая удельная окружная сила, Н/мм2;

[k0] – допускаемая приведенная удельная окружная сила, Н/мм2;

Cθ – коэффициент угла наклона линии центров шкивов к горизонту;

Сα – коэффициент угла охвата α1 на меньшем шкиве;

Сv – коэффициент влияния натяжения от центробежной силы;

Сp – коэффициент динамичности нагрузки и длительности работы;

Сd – коэффициент влияния диаметра меньшего шкива;

СF – коэффициент неравномерности распределения нагрузки между кордшнурами и уточными нитями плоского ремня.

По таблице 5.2 [1, стр. 78] назначаем следующие значения коэффициентов: Cθ = 1; Сα = 0,96; Сv = 0,95; Сp = 1; Сd = 1,2; СF = 0,85.

По таблице 5.1 [1, стр. 77] назначаем допускаемую приведенную удельную окружную силу [k0] = 1,96 Н/мм2.

![]() .

.

3.1.12 Определяем ширину ремня и шкива

,

,

где b – ширина ремня, мм;

Ft – окружная сила, передаваемая ремнем, H;

δ – толщина ремня, мм;

[kП] – допускаемая удельная окружная сила, Н/мм2.

.

.

Ширину ремня округляем до стандартного значения

![]() мм,

мм,

![]() мм,

мм,

где B – стандартное значение ширины шкива, мм.

3.1.13 Определяем площадь поперечного сечения ремня

![]() ,

,

где A– площадь поперечного сечения ремня, мм2;

δ – толщина ремня, мм;

b – ширина ремня, мм.

![]() .

.

3.1.14 Определяем силу предварительного натяжения ремня

![]() ,

,

где F0 – сила предварительного натяжения ремня, Н;

A– площадь поперечного сечения ремня, мм2;

σ0 – предварительное натяжение, Н/мм2.

По таблице 5.1 [1, стр. 77] назначаем значение предварительного натяжения σ0 = 2 Н/мм2.

![]() .

.

3.1.15 Определяем силы натяжения ведущей и ведомой ветвей ремня

,

,

,

,

где F1 – сила натяжения ведущей ветви ремня, Н;

F2 – сила натяжения ведомой ветви ремня, Н;

F0 – сила предварительного натяжения ремня, Н;

Ft – окружная сила, передаваемая ремнем, H.

,

,

.

.

3.1.16 Определяем силу давления ремня на вал

,

,

где Fоп – сила давления ремня на вал, Н;

F0 – сила предварительного натяжения ремня, Н;

α1 – угол обхвата ремнем ведущего шкива, град.

.

.

3.2 Проверочный расчет

3.2.1 Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви

![]() ,

,

,

,

,

,

![]() ,

,

где σmax – максимальные напряжения в сечении ведущей ветви, Н/мм2;

σ1 – напряжения растяжения, Н/мм2;

σи – напряжения изгиба, Н/мм2;

σv – напряжения от центробежных сил, Н/мм2;

[σ]р – допускаемое напряжение растяжения, Н/мм2;

Здесь [σ]р = 8 Н/мм2.

F0 – сила предварительного натяжения ремня, Н;

A– площадь поперечного сечения ремня, мм2;

Ft – окружная сила, передаваемая ремнем, H;

Еи – модуль продольной упругости при изгибе для прорезиненных ремней, Н/мм2;

Здесь Еи = 90 Н/мм2.

δ – толщина ремня, мм;

d1 – диаметр ведущего шкива, мм;

ρ – плотность материала ремня, кг/м3;

Здесь ρ = 1100 кг/м3.

v – скорость ремня, м/с.

,

,

,

,

![]() ,

,

![]() .

.

Результаты расчетов сводим в таблицу 3.1.

Таблица 3.1 – Параметры плоскоременной передачи

|

Параметр |

Значение |

|

Тип ремня |

Прорезиненный ремень плоского сечения |

|

Межосевое расстояние а, мм |

982 |

|

Толщина ремня δ, мм |

2,8 |

|

Ширина ремня b, мм |

63 |

|

Длина ремня l, мм |

3000 |

|

Угол обхвата ведущего шкива α1, град |

165,5 |

|

Число пробегов ремня U, с-1 |

4,99 |

|

Диаметр ведущего шкива d1, мм |

200 |

|

Диаметр ведомого шкива d2, мм |

450 |

|

Максимальное напряжение σmax, Н/мм2 |

4,27 |

|

Начальное натяжение ремня F0, Н |

352,8 |

|

Сила давления ремня на вал Fоп, Н |

700 |

4 Расчет закрытой червячной передачи

4.1 Выбираем материал червяка и червячного колеса

В зависимости от передаваемой мощности по таблице 3.1 [1, стр.49] выбираем для червяка сталь 40Х, твердость ³ 45 HRCэ, термообработка – улучшение + закалка ТВЧ, полирование червяка для повышения КПД червячной передачи.

Для выбора материала зубчатого венца для червячного колеса определяем скорость скольжения по формуле

,

,

где Vs – скорость скольжения, м/с;

ω2 – угловая скорость тихоходного вала, 1/с;

u2 – передаточное число червячной передачи;

Т2 – вращающий момент на валу червячного колеса, Н·м.

.

.

Используя полученное значение скорости скольжения, по таблице 3.5 (1, стр.54) из группы II выбираем относительно дешевую бронзу БрА10Ж4Н4, полученную способом центробежного литья: [s]В= 700 Н/мм2;[s]Т = 460 Н/мм2.

4.2 Определяем допускаемые напряжения

4.2.1 Определяем допускаемые контактные напряжения по формуле из таблицы 3.6 [1, стр. 55]

![]() ,

,

где [σ]н – допускаемые контактные напряжения, Н/мм2;

Vs – скорость скольжения, м/с.

Т. к. червяк расположен вне масляной ванны, то значение допускаемых контактных напряжений необходимо уменьшить на 15%. Окончательно получим

![]() .

.

4.2.2 Определяем коэффициент долговечности при расчете на изгиб

,

,

![]() ,

,

где KFL – коэффициент долговечности при расчете на изгиб;

N – наработка, циклы;

ω2 – угловая скорость тихоходного вала, 1/с;

Lh– ресурсагрегата, ч.

![]() ,

,

.

.

4.2.3 Определяем допускаемые изгибные напряжения по формуле из таблицы 3.6 [1, стр. 55] для нереверсивной передачи

![]() ,

,

где [σ]F – допускаемые изгибные напряжения, Н/мм2;

σВ – предел прочности, Н/мм2;

σТ – предел текучести, Н/мм2;

KFL – коэффициент долговечности при расчете на изгиб.

![]() .

.

Результаты расчетов сводим в таблицу 4.1.

Таблица 4.1 – Механические характеристики червячной передачи

|

Элемент передачи |

Марка материала |

Dпред |

Термообработка |

HRCЭ |

sВ |

sТ |

[s]Н |

[s]F |

|

Способ отливки |

Н/мм2 |

|||||||

|

Червяк |

Сталь 40Х |

125 |

У+ТВЧ |

45…50 |

900 |

750 |

– |

– |

|

Колесо |

БрА10Ж4Н4 |

– |

Ц |

– |

700 |

460 |

208,3 |

106 |

по формуле из таблицы 3.6 (1. ности при расчете на изгиб

уле из таблицы 3.6 (1, стр.55)

4.3 Проектировочный расчет

4.3.1 Определяем главный параметр – межосевое расстояние по формуле

,

,

где аω – межосевое расстояние, мм;

Т2 – вращающий момент на валу червячного колеса, Н·м;

[σ]н – допускаемые контактные напряжения, Н/мм2.

.

.

По таблице 13.15 [1, стр. 312] полученное значение межосевого расстояния округляем до ближайшего значения из ряда нормальных линейных размеров. В итоге получим

![]() .

.

4.3.2 Выбираем число витков червяка z1.

z1 зависит от передаточного числа червячной передачи u2.

При u2 = 10 z1 = 4.

4.3.3 Определяем число зубьев червячного колеса

![]() ,

,

где z2 – число зубьев червячного колеса;

z1 – число витков червяка;

u2 – передаточное число червячной передачи.

![]() .

.

4.3.4 Определяем модуль зацепления

,

,

где m – модуль зацепления, мм;

аω – межосевое расстояние, мм;

z2 – число зубьев червячного колеса.

.

.

Значение модуля округляем в большую сторону до стандартного

![]() .

.

4.3.5 Из условия жесткости определяем коэффициент диаметра червяка

![]() ,

,

где q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса.

![]() .

.

Полученное значение q округляем до стандартного

![]() .

.

4.3.6 Определяем коэффициент смещения инструмента

,

,

где х – коэффициент смещения инструмента;

аω – межосевое расстояние, мм;

m – модуль зацепления, мм;

q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса.

.

.

По

условию неподрезания и незаострения зубьев колеса значение х допускается

в пределах ![]() . Т. к. это условие не выполняется, то

варьируем значениями q и z2. Принимаем следующие

значения

. Т. к. это условие не выполняется, то

варьируем значениями q и z2. Принимаем следующие

значения

![]() ,

,

![]() .

.

Повторно определяем коэффициент смещения инструмента

.

.

Условие выполняется.

4.3.7 Определяем фактическое передаточное число и проверяем его отклонение от заданного

,

,

,

,

где uф – фактическое передаточное число;

z2 – число зубьев червячного колеса;

z1 – число витков червяка;

u – заданное передаточное число.

,

,

.

.

4.3.8 Определяем фактическое значение межосевого расстояния

![]() ,

,

где аω – межосевое расстояние, мм;

m – модуль зацепления, мм;

q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса;

х – коэффициент смещения инструмента.

![]() .

.

4.3.9 Определяем основные геометрические размеры передачи

4.3.9.1 Основные размеры червяка:

Делительный диаметр d1, мм

![]() ,

, ![]() .

.

Начальный диаметр dw1, мм

![]() ,

, ![]() .

.

Диаметр вершин витков dа1, мм

![]() ,

, ![]() .

.

Диаметр впадин витков df1, мм

![]() ,

, ![]() .

.

Делительный угол подъема линии витков γ , град

,

,  .

.

Длина нарезаемой части червяка b1, мм

![]() ,

, ![]() , т.

к.

, т.

к. ![]()

![]() .

.

4.3.9.2 Основные размеры венца червячного колеса:

Делительный диаметр d2, мм

Начальный диаметр dw1, мм

![]() ,

, ![]() .

.

Диаметр вершин зубьев dа2, мм

![]() ,

, ![]() .

.

Наибольший диаметр колеса dам2, мм

,

,  .

.

Диаметр впадин зубьев df2, мм

![]() ,

, ![]() .

.

Ширина венца b2, мм, при z1 = 4

![]() ,

, ![]() .

.

Радиусы закруглений зубьев, мм

![]() ,

, ![]() .

.

![]() ,

, ![]() .

.

Условный угол охвата червяка венцом колеса 2δ, град

,

,  ,

,

![]() .

.

4.4 Проверочный расчет

4.4.1 Определяем коэффициент полезного действия червячной передачи

,

,

где γ – делительный угол подъема линии витков, град;

φ – угол трения. Определяется в зависимости от фактической скорости скольжения по таблице 4.9 [1, стр.74]

,

,

где vs– фактическая скорость скольжения, м/с;

uф – фактическое передаточное число;

ω2 – угловая скорость вала червячного колеса, 1/с;

d1 – делительный диаметр червяка, мм;

γ – делительный угол подъема линии витков, град.

,

,

![]() ,

,

.

.

4.4.2 Проверяем контактные напряжения зубьев колеса

,

,

где σН – контактные напряжения зубьев колеса, Н/мм2;

q – коэффициент диаметра червяка;

х – коэффициент смещения инструмента;

z2 – число зубьев червячного колеса;

аω – межосевое расстояние, мм;

К – коэффициент нагрузки. Принимается в зависимости от окружной скорости колеса.

T2 – вращающий момент на валу червячного колеса, Н·м.

[σ]Н – контактные напряжения зубьев колеса, Н/мм2. Уточняется по фактической скорости скольжения по формулам таблицы 3.6 [1, стр.55].

,

,

где v2– окружная скорость колеса, м/с;

ω2 – угловая скорость вращения вала червячного колеса, рад/с;

d2 – делительный диаметр червячного колеса, мм.

,

,

![]() ,

,

![]() ,

,

.

.

Определяем недогрузку (перегрузку) передачи. Допускается недогрузка передачи не более 15% и перегрузка не более 5%.

,

,

.

.

Условие выполняется.

4.4.3 Проверяем напряжения изгиба зубьев колеса

,

,

где σF – напряжения изгиба зубьев колеса, Н/мм2;

YF2 – коэффициент формы зуба колеса. Определяется по таблице 4.10 [1, стр.75] в зависимости от эквивалентного числа зубьев колеса;

Ft2 – окружная сила на колесе, Н;

b2 – ширина венца червячного колеса, мм;

m – модуль зацепления, мм;

К – коэффициент нагрузки;

[σF ] = 106 – допускаемые напряжения изгиба зубьев колеса, Н/мм2.

,

,

где T2 – вращающий момент на валу червячного колеса, Н·м;

d2 – делительный диаметр, мм.

.

.

,

,

где zv2 – эквивалентное число зубьев червячного колеса;

z2 – число зубьев червячного колеса;

γ – делительный угол подъема линии витков, град.

,

,

![]() ,

,

.

.

Результаты расчетов сводим в таблицу 4.2.

Таблица 4.2 – Параметры червячной передачи

|

Проектировочный расчет |

|||

|

Параметр |

Значение |

||

|

Межосевое расстояние аω, мм |

140 |

||

|

Модуль зацепления m, мм |

6 |

||

|

Коэффициент диаметра червяка q |

9 |

||

|

Делительный угол подъема витков червяка γ, град |

23,96 |

||

|

Угол обхвата червяка венцом 2δ, град |

91 |

||

|

Число витков червяка z1 |

4 |

||

|

Число зубьев колеса z2 |

39 |

||

|

Ширина зубчатого венца колеса b2, мм |

45 |

||

|

Длина нарезаемой части червяка b1, мм |

106,1 |

||

|

Диаметры червяка, мм делительный d1 начальный dw1 вершин витков da1 впадин витков df1 |

54 45,96 66 39,6 |

||

|

Диаметры колеса, мм делительный d2 =dw2 вершин зубьев da2 впадин зубьев df2 наибольший daм2 |

226 230 203,5 235 |

||

|

Проверочный расчет |

|||

|

Параметр |

Допускаемые значения |

Расчетные значения |

Приме-чание |

|

Коэффициент полезного действия η |

0,89 |

||

|

Контактные напряжения σН, Н/мм2 |

254 |

216 |

Недо- грузка 14,9% |

|

Напряжения изгиба σF, Н/мм2 |

106 |

16,4 |

Недо- грузка |

5 Нагрузки валов редуктора

5.1 Определяем силы в зацеплении закрытой передачи

Значения сил определяются по таблице 6.1 [1, стр.97]

Таблица 5.1 – Силы в зацеплении закрытой передачи

|

Вид передачи |

Силы в зацеплении |

Значение силы, Н |

|||

|

на червяке |

на колесе |

на червяке |

на колесе |

||

|

Червячная |

Окружная |

|

|

2211 |

4340 |

|

Радиальная |

|

|

1579,6 |

||

|

Осевая |

|

|

4340 |

2211 |

|

где T1 – вращающий момент на валу червяка, Н·м;

T2 – вращающий момент на валу червячного колеса, Н·м;

d1 – делительный диаметр червяка, мм;

d2 – делительный диаметр червячного колеса, мм;

α = 20° – угол зацепления.

5.2 Определяем консольные силы

Значения сил определяются по таблице 6.2 [1, стр.97]

Таблица 5.2 – Консольные силы

|

Вид передачи |

Характер силы по направлению |

Значение силы, Н |

|

|

Плоскоременная |

Радиальная |

|

700 |

|

Муфта на тихоходном валу |

Радиальная |

|

5633,6 |

Схема нагружения валов червячного одноступенчатого редуктора

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.