Содержание

Задание……………………………………………………………...…………...……3

1 Выбор электродвигателя и кинематический расчет……………………...….….4

2 Проектный расчет зубчатой передачи……………………………………....…...6

3 Предварительный расчет валов……………………………………………….....15

4 Подбор шпоночных соединений……………………………………....………...16

5 Расчет валов и подбор подшипников……………………………………….......17

6 Расчет элементов корпуса редуктора……………………………….............…..20

7 Выбор смазки…………………………………………………………..................22

8 Выбор муфты………………………………………………………………...…...23

9 Расчет плоскоременной передачи………………………………...…………….24

Список использованных источников………………………………….………..…26

Задание

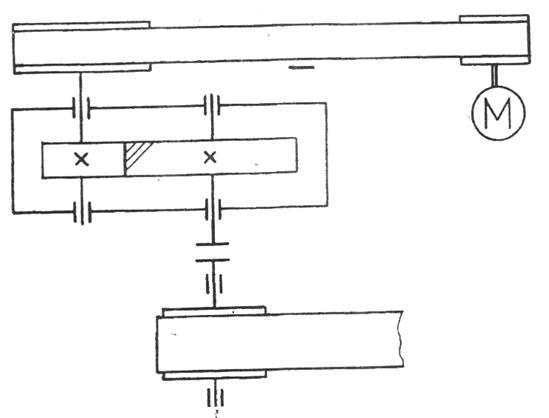

Схема привода:

По заданию также дано:

|

Р, кВт |

n, об/мин |

Кг |

Кс |

Lг, лет |

|

|

4,0 |

165 |

0,65 |

0,7 |

5 |

4 |

Определяем КПД привода:

![]()

![]()

где:

ηпп– КПД подшипниковой пары

ηзп– КПД цилиндрической передачи

ηрем– КПД ременной передачи

ηм– КПД муфты

Требуемая мощность двигателя и частота:

Вт

Вт

где: Pтдв – требуемая мощность двигателя, Вт

Требуемая частота вращения вала электродвигателя:

двигатель 4АМ71В8У3 мощностью 0,37 кВт; с частотой вращения 675 мин-1

Определяем передаточное число привода и его ступеней:

где: nдв – частота вращения двигателя, мин-1

распределив общее передаточное число принимаем:

uзп = 2,8 – передаточное число цилиндрической передачи

uрем = 3 – передаточное число ременной передачи

Определим фактическое передаточное число:

uф = uзп* uрем, uф = 2,8*3 = 8,4

Определяем частоты вращения на валах привода:

n1=nдв ![]() мин-1

мин-1

мин-1

мин-1

мин-1

мин-1

Определяем угловую скорость на валах привода:

, рад/с

, рад/с

![]()

, рад/с

, рад/с

, рад/с

, рад/с

![]()

Определяем крутящие моменты на валах привода:

, Н·м

, Н·м

Т1 = Тдв, Т1 =5,24, Н·м

Т2 = Т1 ·ηрем·uрем, Т2 = 5,24*0,96*3=15,08, Н·м

Т3 = Т2 ·ηцп·η²пп ·uцп, Т3 = 15,08*0,96*0,99²*2,8=39,74, Н·м

Т4 = Т3 ·ηм·ηпп, Т4 = 39,74*0,98*0,99=38,55, Н·м

Выбираем материал для шестерни – Сталь 45 (улучшение) HB1 285, σт1 = 650 МПа

колесо – Сталь 45 (улучшение) HB2 250, σт2 = 540 МПа

HB1 =360

HB2 =325

Определяем коэффициенты долговечности для шестерни и колеса:

(2.1)

(2.1)

где: ZN1 – коэффициент долговечности для шестерни

NHG1 = 30·HB12,4

где: NHG1 – число циклов перемены напряжений

HB1 – твёрдость материала шестерни, HB

NHG1 = 30·3602,4 = 4.095·107

где: Nk=60·n1·Lh = 2,69·108 – число циклов перемены напряжений

nцmax = n1·Lh·0.6 = 2,69·106

nц1 = n1·0.4·Lh = 1,794*106

(2.2)

(2.2)

где: ZN2 – коэффициент долговечности для шестерни

NHG2 = 30·HB22,4

где: NHG2 – число циклов перемены напряжений

HB2 – твёрдость материала колеса

NHG2 = 30·3252,4 = 3,204·107

Определяем допускаемые контактные напряжения

где: [σ]H1 – допускаемые контактные напряжения на шестерне, МПа

σHlim1 = 2·HB1+70, σHlim1 = 2·360+70 = 790

где: σHlim1 – предел контактной выносливости, Мпа

ZN1 – коэффициент долговечности для шестерни (см формулу 2.1)

ZR – коэффициент шероховатости ![]()

Zv – коэффициент окружной скорости ![]()

SH – коэффициент запаса прочности ![]()

где: [σ]H2 – допускаемые контактные напряжения на колесе, МПа

σHlim2 = 2·HB2+70, σHlim2 = 2·325+70 = 720

где: σHlim1 – предел контактной выносливости, МПа

ZN2 – коэффициент долговечности для шестерни (см формулу 6.2)

ZR – коэффициент шероховатости ![]()

Zv – коэффициент окружной скорости ![]()

SH – коэффициент запаса прочности ![]()

![]()

где: [σ]H – допускаемые контактные напряжения, МПа

[σ]H1 – допускаемые контактные напряжения на шестерне, МПа

[σ]H2 - допускаемые контактные напряжения на колесе, МПа

![]()

условие выполняется следовательно в дальнейших расчётах будем учитывать допускаемые контактные напряжения [σ]H

Определяем допускаемые напряжения изгиба:

где: [σ]F1 – допускаемые напряжения изгиба для шестерни, МПа

σFlim1 =1,75·HB1, σFlim1 = 1,75·360=630

где: σFlim1 – предел выносливости, Мпа

где: YN1 – коэффициент долговечности

YR – коэффициент влияния шероховатости

![]()

Ya – коэффициент влияния двустороннего

приложения нагрузки ![]()

SF – коэффициент запаса прочности ![]()

где: [σ]F2 – допускаемые напряжения изгиба для колеса, МПа

σFlim2 =1,75·HB2, σFlim2 = 1,75·325=568,75

где: σFlim2 – предел выносливости, МПа

где: YN2 – коэффициент долговечности

YR – коэффициент влияния шероховатости ![]()

Ya – коэффициент влияния двустороннего

приложения нагрузки ![]()

SF – коэффициент запаса прочности ![]()

для дальнейших расчётов принимаем минимальное из допускаемых напряжений изгиба т.е. [σ]F = [σ]F2 = 356,804

Определяем межосевое расстояние:

где: v – окружная скорость, м/с

awp – предварительное межосевое расстояние, мм

![]()

назначаем 9 степеней точности табл 2.5 исходя из полученной скорости v

где: aw – межосевое расстояние, мм

Ка – коэффициент передачи

![]() для косозубых и шевронных колес

для косозубых и шевронных колес

ψba – коэффициент ширины колеса

![]() принимаем коэффициент ширины- при несимметричном расположении

колёс относительно опор

принимаем коэффициент ширины- при несимметричном расположении

колёс относительно опор

KH = Khb·Khv·Kha,

где: Khb = 1+(Khbo-1)·Khw,

где: Khbo – коэффициент неравномерности

распределения нагрузки в начальный период работы передачи ![]()

Khw – коэффициент приработки зубьев

![]()

Khb = 1+(1,18-1)0,26=1,047-коэффициент динамики нагружения

![]() коэфф

неравномерности распределения нагрузки по длине контактных линий

коэфф

неравномерности распределения нагрузки по длине контактных линий

Кha = 1+(Khao-1)·Khw,

где: Khao =1+А·(nст-5),

где: Кhao - коэффициент неравномерности распределения нагрузки в начальный период работы передачи

nст – степень точности передачи (принимаем nст =7 исходя из выполнения дальнейшего условия)

A=0.25 – коэфф.

Khao = 1+0,25·(7-5) = 1,5 (<1,6)

Kha = 1+(1,5-1)·0,26= 1,13

KH

= 1,047![]()

Принимаем межосевое расстояние по ГОСТ 6636-69 aw = 50, округлив до ближайшего стандартного.

где: d2 – делительный диаметр колеса, мм

aw – межосевое расстояние, мм

![]()

b2 = ψba·aw,

где: b2 – ширина колеса, мм

ψba – коэффициент ширины колеса

b2 = 15,1

округлим до ближайшего стандартного числа, принимаем b2 = 15м

, мм

, мм

Принимаем по ГОСТ 9563-60 m =1,5 мм по стандартному ряду.

где: βmin – минимальный угол наклона зубьев, ˚

![]()

где: zs - суммарное число зубьев

округляем в меньшую строну до ближайшего целого, принимаем zs = 62

где: β – угол наклона зубьев колеса, ˚

![]()

округляем по ряду предпочтительных чисел, принимаем β=22,8 ˚

где: z1 – число зубьев шестерни

![]()

z1 колеса делаем без смещения, принимаем x1=0, x2=0

![]()

где: z2 – число зубьев колеса

z2 = 45

Фактическое передаточное число:

где: uфзп – фактическое передаточное число зубчатой передачи

![]()

Размеры колёс:

![]()

![]()

где d1 – делительный диаметр шестерни, мм

d2 = m·z2/![]() , d2 = 73,22

, d2 = 73,22

где: d2 – делительный диаметр колеса, мм

![]()

da1 = 30,66

где: da1 – диаметр вершин зубьев шестерни, мм

![]()

df1 = 24,06

где: df1 – диаметр впадин зубьев шестерни, мм

![]()

da2 = 76,22

где: da2 – диаметр вершин зубьев колеса, мм

![]()

где: df2 – диаметр впадин зубьев колеса, мм

df2 = 69,62

где: σH - расчётные контактные напряжения, МПа

условие выполняется т.е. передача по условию контактной прочности является работоспособной

Ft=2·103·T1/d1, Ft = 1,09·103

где: Ft – окружная сила, Н

Fr = Ft·0,364/cosβ, Fr = 0,43*103

где: Fr – радиальная сила, Н

Fa = Ft·cosβ, Fa = 1,005*103

;

;

где: σF2 – расчётное напряжение изгиба, МПа

[σ]F2 – допускаемые напряжения изгиба, МПа

![]() - приведенное число зубьев

- приведенное число зубьев

YFS2 – коэффициент формы зуба

![]()

![]() – коэффициент угла наклона зубьев

– коэффициент угла наклона зубьев

Ye – коэффициент перекрытия зубьев,

![]()

где: σF2 – расчётное напряжение изгиба, МПа

![]() - приведенное число зубьев

- приведенное число зубьев

YFS1 – коэффициент формы зуба шестерни

![]()

Условие выполняется, т.е. зубья выдержат напряжения изгиба.

![]()

![]() -

принимаем исходя из конструктивных размеров

-

принимаем исходя из конструктивных размеров

dп = d![]() +3t= 21

мм – диаметр под подшипник

+3t= 21

мм – диаметр под подшипник

где: t – высота заплечика

t =3

предварительно выбираем подшипник шариковый радиальный с диаметров внутреннего кольца 20

![]()

dбп = dп + 3r = 28 мм – диаметр под колесо

где: r = 1,5 – фаска подшипника

![]()

![]() -

принимаем исходя из конструктивных размеров муфты

-

принимаем исходя из конструктивных размеров муфты

dп = d![]() +3t= 27

мм – диаметр под подшипник

+3t= 27

мм – диаметр под подшипник

где: t – высота заплечика

t =3

Предварительно выбираем подшипник шариковый радиальный с диаметров внутреннего кольца 25.

![]()

dбп = dп + 3r = 33 мм – диаметр под колесо

где: r = 1,5 – фаска подшипника

Для крепления колес выбираем шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов, длины по ГОСТ 23360-78. Материал шпонок - сталь 45 нормализованная.

Допускаемые напряжения

смятия при стальной ступице 100...120 МПа, допускаемые напряжения на срез для

призматических и сегментных шпонок 60...90 Н/![]()

входной вал (соединение вала с муфтой)

выбираем шпонку 5х5х25 ГОСТ 23360-78

b=5 h=5 l=25 d=16

-

напряжения смятия шпонки

-

напряжения смятия шпонки

-

напряжения среза

-

напряжения среза

выбранная шпонка выдержит напряжения смятия и среза.

Вал 2

выбираем шпонку 6х6х25 ГОСТ 23360-78

b=6 h=6 l=25 d=22

-

напряжения смятия шпонки

-

напряжения смятия шпонки

-

напряжения среза

-

напряжения среза

Расчёт вала 1

11=0.086м

12=0,027 м

lop=0.053м

d=0.016м

Проверяем шариковый радиальный однорядный подшипник №204

где: Re = V·Rr·Kб·Кт= 272,317 Н – эквивалентная нагрузка

где: V =1 при вращающемся внутреннем кольце подшипника Rr =Ra

Ra = Fa

Кб –

коэффициент безопасности, ![]()

Кт =1 при рабочей температуре работы подшипника до 100˚С

Стр ≤ Cr

где: Сr - табличная грузоподъёмность, Н, ![]()

1758≤19500

подшипник выдержит по критерию грузоподъёмности

подшипник выдержит заданный срок эксплуатации

L = 103,58

![]() - расстояние между вращающимися деталями

- расстояние между вращающимися деталями

где: L, мм – наибольшее расстояние между вращающимися частями

принимаем a = 8 мм

bo = 3·a = 3·8 = 24 мм – расстояние между дном редуктора и вращающимися частями

![]()

с=3,2

расстояние между торцовыми поверхностями двух колёс разных ступеней

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.