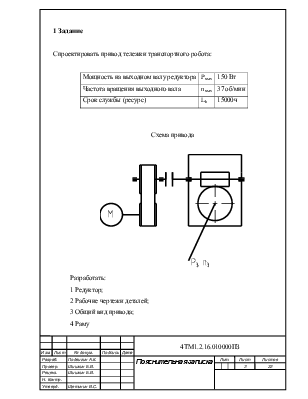

1 Задание

Спроектировать привод тележки транспортного робота:

|

Мощность на выходном валу редуктора |

Pвых |

150 Вт |

|

Частота вращения выходного вала |

nвых |

37 об/мин |

|

Срок службы (ресурс) |

Lh |

15000ч |

Схема привода

Разработать:

1 Редуктор;

2 Рабочие чертежи деталей;

3 Общий вид привода;

4 Раму

2 Кинематический расчет привода

І) Выбор электрического двигателя:

а) Требуемая частота вращения двигателя:

![]()

б) Общий коэф. полезного действия:

в) Требуемая мощность двигателя:

Выбираем двигатель асинхронный 4ААМ63А4У3 по ТУ 16-150.781. Номинальная мощность 0,25 кВт, номинальная частота 1370 мин-1.

ІІ) Определяем передаточные отношения.

![]()

![]()

Считаем вращательные моменты:

![]()

![]()

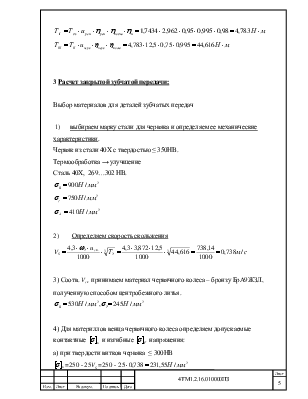

3 Расчет закрытой зубчатой передачи:

Выбор материалов для деталей зубчатых передач

1) выбираем марку стали для червяка и определяем ее механические характеристики.

Червяк из стали 40Х с твердостью ≤ 350НВ.

Термообработка → улучшение

Сталь 40Х, 269…302 НВ.

![]()

![]()

![]()

2) Определяем скорость скольжения

3) Соотв. ![]() принимаем материал

червячного колеса – бронзу БрА9ЖЗЛ, полученную способом центробежного литья.

принимаем материал

червячного колеса – бронзу БрА9ЖЗЛ, полученную способом центробежного литья.

![]()

4) Для материллов венца червячного колеса определяем

допускаемые контактные ![]() и изгибные

и изгибные ![]() напряжения:

напряжения:

а) при твердости витков червяка ≤ 300НВ

![]() =250 - 25

=250 - 25![]() =250

-

=250

- ![]()

так как червяк расположен вне масляной волны, то ![]() уменьшаем на 15%

уменьшаем на 15% ![]()

б) коэффициент долговечности

Для нереверсивной передачи:

![]()

4) Расчет закрытой червячной передачи редуктора.

Проектный расчет.

1) межосевое расстояние  .

.

Принимаем

Принимаем ![]() .

.

2) Выбираем число витков червяка: ![]()

3) Определяем число зубьев червячного колеса

![]()

4) Определяем модуль зацепления

принимаем ближайший стандартный модуль ![]()

5) Из условий жесткости определяем коэффициент диаметра червяка

![]()

принимаем по стандарту q=12,5

6) Принимаем коэффициент смещения инструмента Х=0

7) Определяем фактическое передаточное отношение ![]() и его отклонение от заданного:

и его отклонение от заданного:

;

;  <4

<4

8) фактическое межосевое расстояние:

![]()

Параметры, основные геометрические размеры передачи

1) Основные размеры червяка.

· делительный диаметр: ![]()

· начальный диаметр: ![]()

· диаметр вершин витков: ![]()

· диаметр впадин витков: ![]()

· делительный угол подъема линии

витков:

· длина нарезаемой части червяка: ![]()

2) Основные размеры венца червячного колеса

· делительный диаметр ![]()

· диаметр вершин зубьев ![]()

· наибольший диаметр колеса

· диаметр впадин зубьев ![]()

· ширина венца ![]()

· радиусы закруглений зубьев

![]()

![]()

· условный угол обхвата червяка венцом колеса

принимаем угол ![]()

Проверочный расчет

1)

определим КПД:

![]()

2) проверка контактных напряжений зубьев колеса

К=1

при

К=1

при ![]() < 3м/с

< 3м/с

3) проверка напряжения изгиба зубьев колеса

Коэф. формы зуба ![]() определяется в зависимости от

эквивалентного числа зубьев колеса

определяется в зависимости от

эквивалентного числа зубьев колеса ![]() .

.

Принимаем ![]()

4) Проверочный тепловой расчет:

Определим температуру масла в редукторе

Принимаем:

Допускаемая температура масла ![]()

температура масла не превышает допускаемой.

5 Расчет ременной передачи (поликлиновые ремни)

Проектный расчет

Выбираем сечение ремня К

1) Минимально допустимый диаметр

ведущего шкива ![]()

2) примем ![]()

3) Определим диаметр ведомого шкива

![]()

![]() примем

примем

![]()

, где коэффициент скольжения ![]()

4) Определяем действительное передаточное число и его отклонение от заданного

5) минимальное межосевое расстояние

![]()

принимаем ![]()

6) расчетная длина ремня

действительная длина ремня ![]()

7) межцентровое расстояние

![]()

8) определим угол обхвата ремнем ведущего шкива

![]() -

условие выполнено

-

условие выполнено

9) определяем скорость ремня

Допускаемая скорость поликлинового

ремня ![]()

Условие ![]() выполнено

выполнено

10) определяем частоту пробегов ремня

Допускаемая частота пробегов ремня ![]()

;

;

![]()

Условие ![]() выполнено.

выполнено.

11) Определим допускаемую мощность, передаваемую одним поликлиновым ремнем с десятью клиньями

![]()

Допускаемая приведенная мощность,

передаваемая ремнем с десятью клиньями ![]()

Поправочные коэффициенты![]()

![]()

12) Определяем число клиньев поликлинного ремня

.

Принимаем z = 4.

.

Принимаем z = 4.

13) Определяем силу предварительного натяжения ремня

14) Определяем окружную силу, передаваемую поликлиновым ремнем

15) Определяем силу натяжения ведущей F1 и ведомой F2 ветвей ремня

16) Определяем силу давления на вал

Проверочный расчет ременной передачи

1) проверяем прочность поликлинового ремня по максимальным напряжениям в сечении ведущей ветви

![]()

;

;

![]()

Напряжения растяжения

Напряжения изгиба

Напряжения центробежных сил ![]()

Допускаемое напряжения растяжения для

поликлиновых ремней ![]()

![]()

![]()

![]() -

условие прочности по максимальным напряжениям удовлетворяется

-

условие прочности по максимальным напряжениям удовлетворяется

6 Проектный расчет валов

1) Определение сил в зацеплении

а) окружная сила

б) радиальная сила

![]()

в) Осевая сила

2) Консольные силы в открытых передачах

а) усилие на валу поликлинно-ременной передачи

б) услилие от муфты на быстроходном валу редуктора

![]()

Размеры ступеней валов

Первая ступень под элемент муфты

.

.

Принимаем ![]() .

.

.

.

Принимаем ![]() .

.

Длина под полумуфту ![]() . Принимаем

. Принимаем ![]() .

.

Длина под полумуфту ![]() . Принимаем

. Принимаем ![]() .

.

вторая ступень – под подшипник и манжету

![]()

![]() .

Принимаем

.

Принимаем ![]() .

.

третья ступень – под колесо и шестерню

![]() .

Принимаем

.

Принимаем ![]() .

.

![]() .

Принимаем

.

Принимаем ![]() .

.

четвертая ступень – под подшипник

7 Предварительный выбор подшипников

Шариковые радиально-упорные однорядные ГОСТ 831-75.

Легкая серия.

Для быстроходного вала подшипники 204

![]()

Для тихоходного вала подшипники 206

![]() .

.

8 Расчет нагружения валов редуктора

Быстроходный вал.

I) вертикальная плоскость, определение опорных реакций

Проверка: ![]()

Значения моментов относительно ОХ

![]()

![]() .

.

II) Горизонтальная плоскость

Проверка ![]()

Строим эпюру изгибающих моментов

![]()

![]() .

.

III) Строим эпюру крутящих моментов

.

.

IV) Определяем суммарные радиальные реакции

![]()

![]()

V) Определяем суммарные изгибающие моменты в наиболее нагруженых сечениях

![]()

Расчет тихоходного вала

I) Вертикальная плоскость

Проверка: ![]()

Значения моментов относительно ОХ

![]()

II) Горизонтальная плоскость

Проверка ![]()

Строим эпюру изгибающих моментов

![]()

![]()

![]() .

.

III) Строим эпюру крутящих моментов

.

.

IV) Определяем суммарные радиальные реакции

![]()

![]()

V) Определяем суммарные изгибающие моменты в наиболее нагруженых сечениях

![]()

9 Проверка грузоподъемности подшипников

Проверим грузоподъемность выбранных подшипников, сопоставив расчетную динамическую грузоподъемность с базовой грузоподъемностью

![]()

1) Быстроходные подшипники

Эквивалентная динамическая нагрузка для быстроходного вала

![]() ; V = 1

; V = 1

Отношение

Коэффициент осевого нагружения е = 0,68

Коэффициент осевой нагузки Y = 0,87.

Коэффициент безопасности Кб, принимаем Кб = 1,2

Температурный коэффициент КТ, принимаем КТ = 1

![]()

Для быстроходного вала ![]() подшипник подходит.

подшипник подходит.

Долговечнось подшипника

2) Тихоходные подшипники

Эквивалентная нагрузка для тихоходного вала

![]() ; V = 1

; V = 1

Отношение

Коэффициент осевого нагружения е = 0,68

Коэффициент осевой нагузки Y = 0,87.

Коэффициент безопасности Кб принимаем Кб = 1,2

Температурный коэффициент КТ принимаем КТ = 1

![]()

Для тихоходного вала ![]() подшипник подходит.

подшипник подходит.

Долговечнось подшипника

10 Определение размеров деталей редуктора

Определение размеров деталей редуктора (корпуса, колес и т. д.) производится при эскизном проектировании, в пояснительной записке не отражено.

11 Проверочный расчет шпонок

Проверке подлежат две шпонки тихоходного вала – под колесом и элементом открытой передачи или полумуфты и одна шпонка на быстроходном

Условие прочности: σсм = Ft/Aсм ≤ [σсм],

где Aсм = (0,94h – t1)lp, lp = l – b, [σсм] = 110...190 МПа.

1) Проверяем шпонку тихоходного вала под червячным колесом

(dвала = 36 мм):

b =10 мм; h = 8 мм, l = 32 мм, t1 = 5 мм, Ft = 713 Н;

lp = 22 мм, Асм = 55,44 мм2,

σсм = 12,86 Н/мм2.

Прочность удовлетворительная

2) Проверяем шпонку тихоходного вала под полумуфту(dвала = 24 мм):

b =8; h =7 мм, l = 22 мм, t1 = 4 мм, Fм = 713 Н;

lp = 14 мм, Асм = 36,2 мм2,

σсм = 19,69 Н/мм2.

Прочность удовлетворительная

3) Проверяем шпонку быстроходного вала под полумуфту(dвала = 14 мм):

b = h =5 мм, l = 22 мм, t1 = 3 мм, Fм = 306,1 Н;

lp = 17 мм, Асм = 28,29 мм2,

σсм = 10,82 Н/мм2.

Прочность удовлетворительная

Таким образом, обе шпонки удовлетворяют условию прочности.

12 Проверочный расчёт валов.

Определяем коэффициенты запаса прочности в опасных сечениях вала, и проводим сравнение их с допускаемыми значенями:

S ³ [S] ; [S]=1,6...2,1.

1) Быстроходный вал – червяк.

Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений (sа) равна расчётным напряжениям изгиба (sи):

sа=sи=1000 М/Wнетто,

где М – суммарный изгибающий момент в опасном сечении, Н*м; Wнетто- осевой момент сопротивления сечения вала;

Wнетто=p*d3/32; Wнетто=3,14*283/32=2154,04 мм3.

sа=sи=1000*15,36/2154,04=7,13 Н/мм2.

Касательные напряжения изменяются по нулевому циклу, при котором амплитуда цикла (tа) равна половине расчётных напряжений кручения (tк):

tа=0,5*tк=0,5*Мк*1000/ Wrнетто,

где Мк- крутящий момент, Н*м; Wrнетто-полярный момент инерции

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.