1. Выбор электродвигателя. Кинематический и силовой

расчет привода

Определяем мощность на валу рабочей машины P4 ,Вт по следующей формуле:

![]() ,

,

где F- тяговое усилие, H

v- скорость тяговой цепи, м/с

Определяем общий КПД привода:

![]() ,

,

где

![]() – общий КПД привода;

– общий КПД привода;

![]() – КПД открытой ременной

передачи;

– КПД открытой ременной

передачи;

![]() – КПД закрытой

цилиндрически зубчатой передачи;

– КПД закрытой

цилиндрически зубчатой передачи;

![]() – КПД пары подшипников

качения;

– КПД пары подшипников

качения;

![]() – КПД муфты;

– КПД муфты;

![]() – КПД пары подшипников

скольжения.

– КПД пары подшипников

скольжения.

По таблице 2.2 [1] назначаем следующие значения КПД

элементов привода: ![]() .

.

![]() .

.

Определяем требуемую мощность электродвигателя ![]() , Вт:

, Вт:

![]() ,

,

где

![]() – мощность на валу рабочей машины, Вт.

– мощность на валу рабочей машины, Вт.

![]() .

.

Определяем

частоту вращения вала рабочей машины ![]() :

:

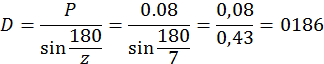

![]()

где D- диаметр тяговой звездочки, м

![]()

Определяем общее передаточное число привода ![]() :

:

![]() ,

,

где

![]() – предварительное значение передаточного

числа открытой ременной передачи;

– предварительное значение передаточного

числа открытой ременной передачи;

![]() – предварительное значение передаточного

числа закрытой зубчатой

– предварительное значение передаточного

числа закрытой зубчатой

передачи.

По таблице 2.3 [1] предварительно назначаем

передаточное число ременной передачи ![]() ;

передаточное число цепной передачи

;

передаточное число цепной передачи ![]() .

.

![]() .

.

Определяем требуемую частоту вращения вала электродвигателя:

![]() ,

,

где

![]() – требуемая частота вращения вала

электродвигателя, об/мин;

– требуемая частота вращения вала

электродвигателя, об/мин;

![]() – частота вращения вала

рабочей машины, об/мин.

– частота вращения вала

рабочей машины, об/мин.

![]() .

.

По найденным значениям ![]() и

и ![]() по таблице К9 [1] выбираем

электродвигатель 4АМ132M8У3,

мощность которого

по таблице К9 [1] выбираем

электродвигатель 4АМ132M8У3,

мощность которого ![]() кВт,

частота вращения вала

кВт,

частота вращения вала ![]() об/мин.

об/мин.

Уточняем общее передаточное число привода и отдельных его ступеней:

![]() ,

,

![]() .

.

Принимаем передаточное число червячной передачи ![]() . Уточняем передаточное число цепной

передачи:

. Уточняем передаточное число цепной

передачи:

![]() ;

;

![]() .

.

Определяем частоты вращения ![]() ,

об/мин, и угловые скорости

,

об/мин, и угловые скорости ![]() , рад/с, валов привода:

, рад/с, валов привода:

![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

Определяем мощности ![]() , Вт, на

валах привода:

, Вт, на

валах привода:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определяем крутящие моменты ![]() ,

Н·м, на валах привода:

,

Н·м, на валах привода:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Результаты расчета кинематических и силовых параметров привода сводим в таблицу 1. Данные параметры являются исходными данными для проектного расчета закрытой червячной и открытой цепной передач

Таблица 1 – Кинематические и силовые параметры привода

|

Передача |

Передаточное число

|

Частота вращения, об/мин |

Угловая скорость, рад/с |

Мощность, КВт |

Крутящий момент, Н·м |

||||

|

|

|

|

|

|

|

|

|

||

|

Ременная |

3,04 |

705 |

231,9 |

73,8 |

24,3 |

5,5 |

5,2 |

74,5 |

216,02 |

|

Цил. зубчатая |

5 |

231,9 |

46,2 |

24,3 |

4,85 |

5,2 |

5,02 |

216,02 |

1035,8 |

2. Выбор материалов зубчатых передач. Определение допускаемых напряжений

По таблице 3.5 /1,с.54/ определяем материал.

В зависимости от мощности выбираем в качестве зубчатых колес сталь 40Х:

для шестерни– термообработка: улучшение + закалка ТВЧ;

для колеса – термообработка: улучшение.

Механические характеристики материалов зубчатых колес записываем в таблицу 2.

Таблица 2 Механические характеристики материалов зубчатой передачи

|

Элемент передачи |

Марка стали |

Dпред |

Термообработка |

HRCЭ1ср НВ2ср |

[s]H Н/мм2 |

[s]F Н/мм2 |

|

Sпред |

||||||

|

Колесо |

40Х |

125 |

У |

47,5 |

652,135 |

150,97 |

|

Шестерня |

40Х |

80 |

У+ТВЧ |

285,5 |

494,615 |

187,32 |

Определяем допускаемые контактные напряжения для зубьев шестерни [s]H1 и колеса [s]H2

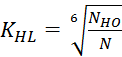

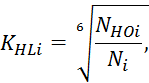

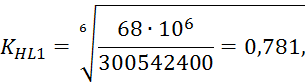

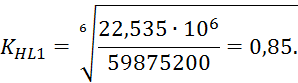

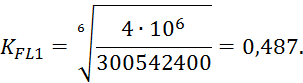

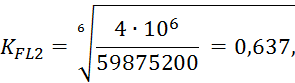

Рассчитываем коэффициент долговечности КHL:

,

,

где

![]() - число циклов переменных напряжений соответствующие пределу;

- число циклов переменных напряжений соответствующие пределу;

N – число циклов переменных напряжений за весь срок службы.

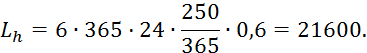

![]()

где

![]() - срок службы привода.

- срок службы привода.

![]()

где

![]() - срок

службы привода, лет;

- срок

службы привода, лет;

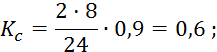

![]() – коэффициент

годового использования,

– коэффициент

годового использования,

![]() ,

,

![]() ,

,

где ![]() – число смен,

– число смен,

![]()

![]()

![]()

Число циклов

переменных напряжений![]() , соответствующее пределу выносливости, находим по

табл.3.3 /1,с.51/:

, соответствующее пределу выносливости, находим по

табл.3.3 /1,с.51/:

![]()

![]()

По табл.3.1 /1,с.49/ определяем допускаемое контактное

напряжение [s]HО, соответствующее

числу циклов переменных напряжений ![]() :

:

![]()

![]() – для шестерни,

– для шестерни,

![]()

![]() - для

колеса

- для

колеса

Определяем допускаемое контактное напряжение ![]() :

:

![]()

![]() – для шестерни,

– для шестерни,

![]() - для

колеса.

- для

колеса.

![]()

![]() .

.

При этом условии

![]()

![]() соблюдается.

соблюдается.

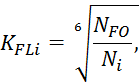

Определение

допускаемых напряжений изгиба ![]() Н/мм2,

Н/мм2,

Где

![]() - число

циклов переменных напряжений для всех

сталей,

- число

циклов переменных напряжений для всех

сталей,

соответствующее пределу выносливости,

По табл.3.1 /1,с.49/ определяем допускаемое напряжение

изгиба, соответствующее числу циклов переменных напряжений![]() :

:

для шестерни [s]FО1=310 Н/мм2 в предположении, что m<3 мм;

для колеса ![]()

![]()

Определяем допускаемое напряжение изгиба

![]()

![]() – для

шестерни;

– для

шестерни;

![]() для колеса.

для колеса.

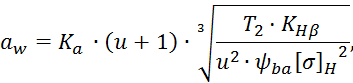

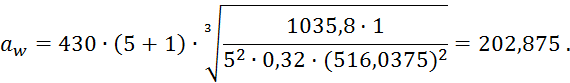

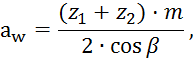

3. Проектный расчет закрытой зубчатой передачи

Определяем

межосевое расстояние ![]()

где ![]() вспомогательный коэффициент;

вспомогательный коэффициент;

![]() коэффициент ширины венца колеса;

коэффициент ширины венца колеса;

![]() коэффициент неравномерности нагрузки по длине зуба.

коэффициент неравномерности нагрузки по длине зуба.

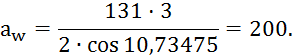

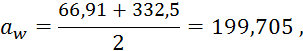

Принимаем

межосевое расстояние![]() = 200 мм, округлив до ближайшего значения из ряда

нормальных линейных размеров.

= 200 мм, округлив до ближайшего значения из ряда

нормальных линейных размеров.

Определяем модуль зацепления m, мм:

![]()

![]()

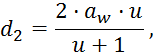

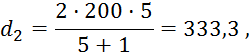

Определяем делительный диаметр колеса d2, мм;

Определяем

ширину венца колеса ![]() мм:

мм:

![]()

![]()

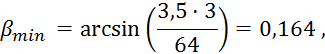

Значения модуля m округляем до стандартного: m=3.

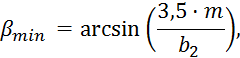

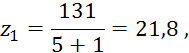

Определяем угол наклона

зубьев для косозубой передачи ![]() мм:

мм:

![]()

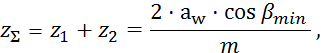

Определяем

суммарное число зубьев шестерни и колеса для косозубой передачи ![]() :

:

![]()

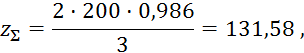

Уточнить действительную величину угла наклона зубьев для косозубых передач:

![]()

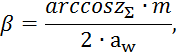

Определяем

числа зубьев шестерни ![]() и

и ![]() косозубой передачи:

косозубой передачи:

![]()

Округляем

![]() до ближайшего целого числа:

до ближайшего целого числа:

![]()

![]()

![]()

Определим

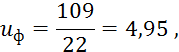

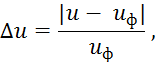

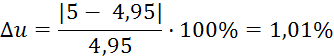

фактическое передаточное число ![]() и проверить его отклонение

и проверить его отклонение ![]() от

заданного u:

от

заданного u:

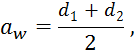

Определить фактическое межосевое расстояние:

Определяем основные геометрические параметры передачи:

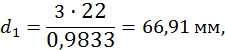

Делительный диаметр:

![]()

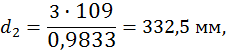

![]()

Диаметр вершины зубьев ,мм:

![]()

![]()

![]()

![]()

Диаметр впадин зубьев, мм:

![]()

![]()

![]()

![]()

Ширина венца:

![]()

![]()

Проверочный расчет

Проверит

межосевое расстояние ![]() :

:

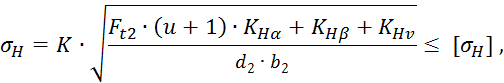

Проверка контактных напряжений:

где K – вспомогательный коэффициент (для косозубой передачи

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.