Глава 2. Разработка ИНФОРМАЦИОННО-измерительной системы контроля полезной мощности печи сопротивления

2.1 Методика получения экспериментальных данных по электротермическому процессу плавки карбида кремния

2.1.1 Разработка цифровой системы сбора электрических параметров процесса плавки карбида кремния

На предприятии ОАО "Волжский абразивный завод" для производства карбида кремния по электроплавильной технологии применяются 22 печных трансформатора, оснащённых приборами для контроля электрических параметров печной установки. На каждом трансформаторе установлены приборы для измерения:

- первичного напряжения трансформатора (UВ);

- тока стороны высокого напряжения трансформатора (IВ);

- коэффициента мощности (cosφ);

- активной мощности (P);

- напряжения, подводимое к печи на стороне низкого напряжения трансформатора (U3);

- напряжения «торец печи 1- земля» (U1);

- напряжения «торец печи 2- земля» (U2);

- ступени напряжения трансформатора (S);

- счетчик электрической энергии, выбранной печью (W).

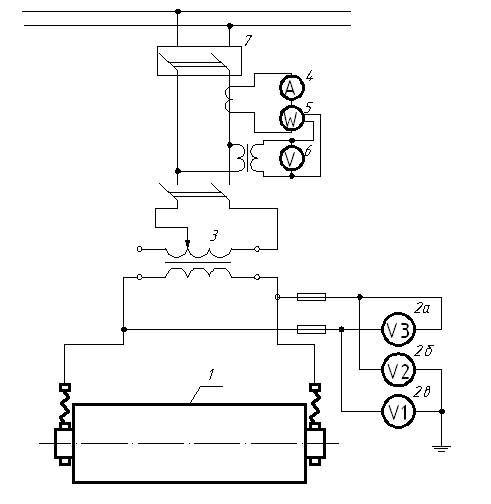

Схема подключения измерительных приборов к печной установке показана на рис. 2.1.

Периодически оператор фиксирует показания всех приборов в таблицу электрорежима для каждого трансформатора. Периодичность записей составляет 2 часа. При этом процесс плавки ведётся по текущему показанию активной мощности, суммарной выбранной электроэнергии и номеру ступени трансформатора. Остальные параметры просто фиксируются в протоколе плавки, но не используются оператором.

Рисунок 2.1 − Измеряемые электрические параметры печи

На рисунке: 1 − печь сопротивления; 2а − вольтметр для измерения напряжения на печи; 2б,в − вольтметры для измерения напряжений «торец печи-земля»; 3 − печной трансформатор; 4 − амперметр; 5 − ваттметр; 6 − вольтметр; 7 − масляный выключатель.

Для составления математической модели печи сопротивления возникла необходимость в периодической регистрации параметров плавки с интервалом не менее, чем 10 минут. С помощью устаревших стрелочных приборов это было очень трудно осуществить. Многие приборы уже давно выработали свой эксплуатационный ресурс, а их класс точности не соответствует современным требованиям. Помимо этого, руководство ОАО «Волжский абразивный завод» выявило желание создать систему автоматического мониторинга параметров трансформаторов с целью накопления статистики и совершенствования технологии плавки карбида кремния.

В рамках хоздоговорной НИР с ОАО «Волжский абразивный завод» осуществлена замена стрелочных приборов на современные цифровые приборы с наличием интерфейса для передачи данных. Для централизованного сбора и архивирования измеряемых данных с каждого печного трансформатора разработана система автоматического сбора информации об электрических параметрах печных установок.

Структура автоматической системы сбора данных приведена на рис.2.2.

Рисунок 2.2 − Структурная схема системы мониторинга параметров печного трансформатора

Цифровые измерительные приборы измеряют параметры печной установки и передают их по интерфейсу RS-485 [90] в программируемый логический контроллер (ПЛК). В качестве ПЛК установлен промышленный контроллер ОВЕН ПЛК 150 [35]. Программное обеспечение контроллера разработано в среде программирования CoDeSys 2.3 с использованием языка ST стандарта МЭК 61131-3 [47, 49, 83].

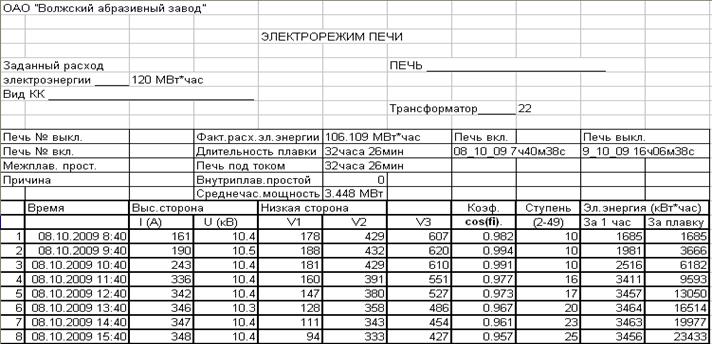

Контроллер опрашивает цифровые приборы с периодом в 3 секунды. Накопив измерения за одну минуту ПЛК усредняет их и передаёт по интерфейсу Ethernet на центральную ЭВМ, которая ежеминутно записывает все измерения в текстовый файл в форме, пригодной для последующей обработки. Для согласования скоростей устройств различных производителей в сети RS-485 применен алгоритм переключения скорости порта RS-485 в ПЛК [9,11]. По окончании одного плавильного цикла программа мониторинга автоматически находит моменты начала/окончания плавки и создаёт отчёт (карту электрорежима) о проведённой плавке в виде файла Excel. Пример фрагмента автоматического отчёта по плавке приведён на рисунке 2.3.

Рисунок 2.3 − Автоматический отчёт об электрическом режиме плавки

Помимо измерений приборов система мониторинга также фиксирует события в системе: включение оператором реле управления трансформатором, ошибки срабатывания переключающих устройств, состояние цифровых приборов. Наиболее важные события сопровождаются голосовыми сообщениями, что повышает безопасность технологического процесса плавки [12, 13]. В системе также предусмотрена возможность ввода оператором номера подвижной печи и вида карбида кремния.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.