1.2.6 Выбор и описание приспособлений, режущего и измерительного инструмента

1.2.6.1 Проектирование станочного приспособления. Принцип действия приспособления

В проектируемом технологическом процессе использовано специальное токарное приспособление с пневматическим приводом. Приспособление применяется на фрезерно-сверлильной операции 015.

Приспособление состоит из корпуса, пневмоцилиндра и узла цанговой конструкции с мембраной. Сжатый воздух из сети через штуцер подается в пневмоцилиндр корпуса и действует на мембрану. Развиваемая в результате этого сила передается через грибок и упорный шарикоподшипник на четыре пальца. Пальцы поднимают стакан, помещенный в направляющей стальной гильзе. Поднимаясь, стакан конусным отверстием сжимает конус цанги; обрабатываемая деталь при этом закрепляется. При отключении подачи воздуха пальцы действием пружин возвращают стакан и остальные детали с мембраной в исходное положение.

Для перехода на следующую

позицию цангу в месте с обрабатываемой деталью поворачивают с помощью

пневмоцилиндра. При движении поршня цилиндра при подаче воздуха в безштоковую

полость эксцентриковый диск перемещается по часовой стрелке и выталкивает

фиксатор из паза делительного диска, а собачка под действием пружины попадает в

очередной паз. При обратном движении собачка поворачивает делительный диск с

диском и укрепленной на нем цангой с обрабатываемой деталью до тех пор, пока фиксатор

не попадет в следующее гнездо делительного диска и тем самым не зафиксирует

поворот детали на 60![]() . Колпачок предохраняет прорези

цанги от попадания стружки.

. Колпачок предохраняет прорези

цанги от попадания стружки.

1.2.5.2 Расчет приспособления

Рассчитываем силу резания:

Глубина резания t=3,5 мм;

Ширина обрабатываемого паза В=0,5 мм обработка ведется дисковой фрезой из сплава Т15К6.

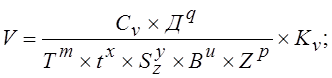

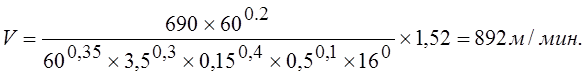

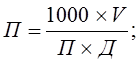

Скорость резания

определяется по формуле:  где

где

![]() -

диаметр фрезы;

-

диаметр фрезы;

![]() -

подача на зуб (

-

подача на зуб (![]()

![]() );

);

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]()

![]() - коэффициент и

показатели степени, которые выбираются из таблицы 2.

- коэффициент и

показатели степени, которые выбираются из таблицы 2.

![]() =690;

=690; ![]() =0,2;

=0,2; ![]() =0,3;

=0,3; ![]() =0,4;

=0,4; ![]() =0,1;

=0,1; ![]() =0;

=0; ![]() =0,35.

=0,35.

Z – число зубьев фрезы.

Коэффициент ![]()

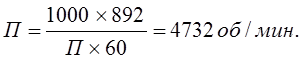

Чистота вращения инструмента:

где

где

![]() -

скорость резания;

-

скорость резания;

![]() - диаметр фрезы.

- диаметр фрезы.

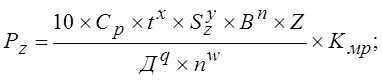

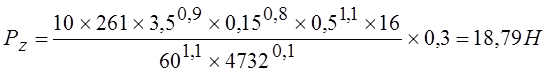

Составляющая сила резания определяется:

где

где

![]() -

коэффициенты и показатели степени выбираем из табл.2.

-

коэффициенты и показатели степени выбираем из табл.2.

![]()

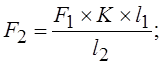

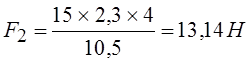

Горизонтальную составляющую

силу ![]() находим из соотношения:

находим из соотношения:

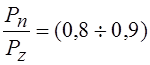

![]()

Из условия равновесия:

![]()

находим усилие зажима заготовки:

где

где

![]()

К=2,3 – коэффициент равновесия

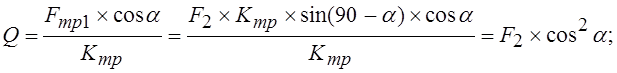

Определяем силу трения:

![]() где

где

![]() - сила трения между цангой и деталью;

- сила трения между цангой и деталью;

![]() - коэффициент трения.

- коэффициент трения.

Найдем силу трения между цангой и стаканом.

![]()

![]()

Сила действующая на цангу определяется:

![]()

1.2.5.3 Проектирование комбинированного режущего инструмента

Сверло двухступенчатое.

Комбинирование режущего инструмента является прогрессивным инструментами, способствующими повышению эффективности производства и качество выпускаемой продукции. Они дают возможность осуществлять последовательную обработку ряда поверхностей, поэтому могут служить важнейшим средством концентрации технологических операций. При этом высокая производительность обеспечивается за счет резкого сокращения вспомогательного времени, связанного со снятием и установкой детали на станок, со сменой инструмента [10]. Работа этими инструментами позволяет уменьшить потребное количество станков, производственных площадей, номенклатуру инструмента. Однако повышенная сложность изготовления и переточки таких инструментов ведет к их удорожанию, по сравнению, с обычными типовыми инструментами. Как правило, они находят широкое применение в массовом и крупносерийном производстве.

Для сверления сквозного отверстия и снятия фаски применяется комбинированный инструмент - двухступенчатое сверло.

Расчет первой ступени сверла.

Исходные данные: ![]()

1. номинальный диаметр отверстия Д=2,8 мм;

2.

длина сверления

(расстояние от начала до конца соответствующей ступени): ![]()

3. материал заготовки: сталь 14Х192Л.

ГОСТ 1.90090-79.

![]()

![]() условия работы – нормальные.

условия работы – нормальные.

При сверлении труднообрабатываемых материалов для изготовления сверл рекомендуется сталь Р18.

Наружный диаметр сверла.

Расчетный диаметр сверла

принимаем ![]() округляем его до ближайшего по ГОСТ 885-64

и получаем

округляем его до ближайшего по ГОСТ 885-64

и получаем ![]()

Допуск на наружный диаметр

сверла Sа назначаем по ГОСТ 885-64: для сверл

общего назначения ![]() Обратная конусность

Обратная конусность ![]() Уменьшение наружного диаметра по

направлению к хвостовику составляет величину 0,06 мм на каждые 100 мм длины

сверла по ГОСТ 2034-64.

Уменьшение наружного диаметра по

направлению к хвостовику составляет величину 0,06 мм на каждые 100 мм длины

сверла по ГОСТ 2034-64.

Ленточка сверла (рис. 4.4). Сверла d>0,6 имеют ленточки шириной f и высотой g. При обработке труднообрабатываемых сталей для мелких сверл:

![]()

![]()

Округляем расчетное

значение f по ряду Rа40 ГОСТ 6636-69 до f=0,71. Допуск на величину f

назначается по h 12; f=0,71![]() мм.

мм.

Элементы спирального сверла

Удобнее определить двойную высоту ленточки 2g:

![]()

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.