В качестве заготовки необходимо использовать сортовой прокат круглого сечения.

Важными показателями эффективности заготовки являются коэффициент использования металла и коэффициент весовой точности.

Здесь ![]() коэффициент использования материала;

коэффициент использования материала; ![]() коэффициент весовой точности;

коэффициент весовой точности; ![]() масса детали;

масса детали; ![]() масса заготовки;

масса заготовки; ![]() масса отходов.

масса отходов.

8.Определение последовательности обработки поверхностей детали

ø![]()

черновое точение

чистовое точение

черновое шлифование

чистовое шлифование

ø![]()

черновое точение

чистовое точение

Остальные поверхности получаем после сверления, фрезерования, чернового точения.

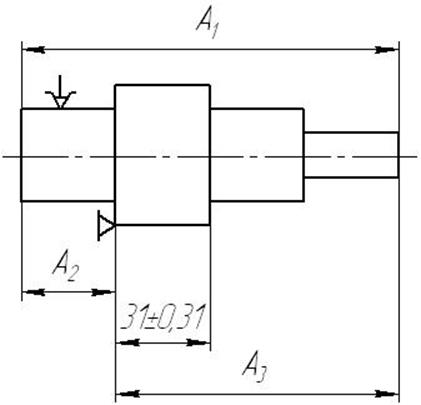

9.Размерный анализ детали

В операции 015 при получении размера ![]() принцип совмещения баз не выполняется, поэтому определим размерную цепь и рассчитаем

технологические допуски составляющих звеньев.

принцип совмещения баз не выполняется, поэтому определим размерную цепь и рассчитаем

технологические допуски составляющих звеньев.

Введем технологический размер

Введем технологический размер ![]() .

.

Проверка:

10.Определение припусков на обработку

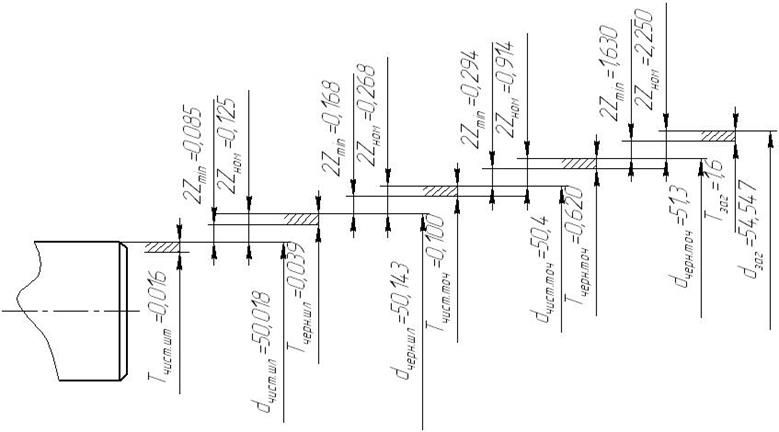

Наружная цилиндрическая поверхность: Ø50,018-0,016 , шероховатость Ra не более 0,63 мкм.

Технологический маршрут обработки поверхности с диаметром Ø50,018-0,016состоит из чернового и чистового точения, чернового и чистового шлифования.

Определим высоту микронеровностей Rz и величину дефектного слоя h ([2], т.1, стр.181):

заготовки (прокат обычной точности) Rz=160мкм,h=250мкм;

после чернового точения Rz=63мкм, h=60мкм;

после чистового точения Rz=20мкм, h=30мкм.

после чернового шлифования Rz=10мкм, h=20мкм;

после чистового шлифования Rz=3,2мкм, h=12мкм.

Заготовка: прутокØ![]()

|

Переход |

ITi |

Элементы припуска, мкм. |

2Zmin |

Допуск на размер,мм |

Предельные размеры, мм. |

Исполнительный размер, мм |

2Zном |

||||

|

Rz |

h |

|

|

dmax |

dmin |

||||||

|

0. заготовка |

17 |

160 |

250 |

400 |

- |

- |

1,600 |

54,547 |

52,947 |

54,547-1,6 |

- |

|

1. черновое точение |

14 |

63 |

60 |

24 |

40 |

1,630 |

0,620 |

51,317 |

50,697 |

51,3-0,620 |

2,250 |

|

2. чистовое точение |

10 |

20 |

30 |

16 |

0 |

0,294 |

0,100 |

50,403 |

50,303 |

50,4-0,100 |

0,914 |

|

3. черновое шлифование |

8 |

10 |

20 |

13 |

30 |

0,168 |

0,039 |

50,143 |

50,104 |

50,14-0,039 |

0,268 |

|

4. чистовое шлифование |

6 |

3,2 |

12 |

0 |

0 |

0,086 |

0,016 |

50,018 |

50,002 |

50,018-0,016 |

0,125 |

Так как в качестве

заготовки выбран пруток ø![]() , то

максимальный размер заготовки будет ø

, то

максимальный размер заготовки будет ø![]()

Определим суммарные

значения пространственных отклонений ![]() . Пространственные

отклонения заготовки, прошедшей термическую обработку определяются по формуле:

. Пространственные

отклонения заготовки, прошедшей термическую обработку определяются по формуле:

![]()

где ![]() кривизна детали (

кривизна детали (![]() =0,12

=0,12![]() *80

*80![]() =9,6

=9,6![]() ,

,

где ![]() - удельное коробление ([2], т.1, стр.181), l – длина заготовки),

- удельное коробление ([2], т.1, стр.181), l – длина заготовки),

![]() погрешность

зацентровки (

погрешность

зацентровки (![]() .)

.)

Тогда ![]()

После чернового точения:

![]() ,

,

После чистового точения:

![]()

После чернового шлифования:

![]() ,

,

После чистового шлифования:

![]() .

.

где ку – коэффициент уточнения ([2], т.1, стр.190)

На основании записанных в таблице данных приводим расчет минимальных значений межоперационных припусков, пользуясь основной формулой:

![]() .

.

Минимальный припуск под чистовое шлифование:

![]() .

.

Минимальный припуск под черновое шлифование:

![]()

Минимальный припуск под чистовое точение:

![]() .

.

Минимальный припуск под черновое точение:

![]()

Рассчитаем минимальные и максимальные размеры:

d4max=50,018;

d3max= d4max+2![]() +T3=50,018+0,086+0,039=50,143мм;

+T3=50,018+0,086+0,039=50,143мм;

d2max= d3max+2![]() +T2=50,143+0,160+0.100=50,403мм;

+T2=50,143+0,160+0.100=50,403мм;

d1max= d2max+2![]() +T1=50,403+0,294+0,620=51,317мм.

+T1=50,403+0,294+0,620=51,317мм.

d0max= d2max+2![]() +T0=51,317+1,630+1,600=54,547мм.

+T0=51,317+1,630+1,600=54,547мм.

11.Обоснование выбора оборудования и оснастки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.