5 РАСЧЁТ НА ПРОЧНОСТЬ ДЕТАЛЕЙ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ

Расчёт деталей двигателя на прочность в основном сводится к определению напряжений и деформаций, возникающих в них при работе двигателя, и, в конечном счёте, к определению запасов их статической и усталостной прочности.

Детали шатунно-поршневой группы двигателя, нагружены силами: давления газов в цилиндре, инерции поступательно и вращательно движущихся масс, от упругих колебаний, от тепловых деформаций [6].

В данном проекте на прочность рассчитывается поршень, поршневые кольца и поршневой палец.

5.1 Исходные данные к расчёту деталей двигателя на прочность

Исходные данные подбираются по прототипу.

Диаметр цилиндра двигателя D = 120 мм.

Радиус кривошипа R = 70 мм.

Кинематический коэффициент λ = 0,28.

Толщина днища поршня δ = 12,5 мм.

Высота поршня Н = 143 мм.

Высота юбки поршня hЮ. = 93 мм.

Максимальный внутренний размер поршня LВ. = 70 мм.

Диаметр поршня по дну канавок dК. = 108 мм.

Диаметр масляного отверстия dМ. = 4 мм.

Число масляных отверстий в поршне nМ. = 8.

Толщина первой кольцевой перемычки hП. = 6 мм.

Радиальная толщина компрессионного кольца SК. = 5,1 мм, маслосъёмного – SМ. = 5,0 мм.

Разность между величинами зазоров замка компрессионного кольца в свобод – ном и рабочем состоянии А0. = 16,4 мм.

Зазоры в холодном состоянии: между стенкой цилиндра и головкой поршня ΔГ. = 0,72 мм; между стенкой цилиндра и юбкой поршня – ΔЮ. = 0,28 мм.

Наружный диаметр поршневого пальца dП. = 45 мм.

Длина поршневого пальца LП. = 100,5 мм.

Расстояние между торцами бобышек в поршне B = 50 мм.

Длина опорной поверхности пальца в головке шатуна LШ. = 42 мм.

Отношение внутреннего диаметра поршневого пальца к наружному α = 0,53.

Рабочая температура цилиндра tЦ. = 110º С, головки поршня – tГ. = 200º С, юбки поршня – tЮ. = 130º С, первого компрессионного кольца – tК. = 200º С.

Начальная температура цилиндра и поршня t0 = 15º С.

Коэффициент линейного расширения материала цилиндра αЦ. = 11∙10-6 К-1, поршня – αП. = 25∙10-6 К-1, колец – αК. = 11∙10-6 К-1.

Коэффициент теплопроводности материала поршня λП. = 207 Вт/(м∙К).

Модуль упругости материала поршня ЕП. = 0,7∙105 МПа, колец – ЕК. = 2∙105 МПа, поршневого пальца ЕП.П. = 2,1∙105 МПа.

Среднее индикаторное давление рI. = 1,4523 МПа.

Максимальное давление в цилиндре рz = 12,5 МПа.

Максимальная сила давления газов, действующая на поршень Рz = 0,1414МПа.

Наибольшая нормальная сила, действующая на стенку цилиндра, Nz = 10144Н.

Частота вращения коленчатого вала двигателя n = nН. = 2100 мин -1.

Масса поршневого комплекта mП. = 3,1 кг.

Коэффициент для расчёта напряжений изгиба колец m = 1,57.

Коэффициент, учитывающий массу поршневого пальца, k = 0,78.

5.2 Расчёт поршня

Поршень воспринимает высокие газовые, инерционные и тепловые нагрузки и является наиболее напряжённым элементом поршневой группы. Вследствие сложных условий работы поршней, к материалам для их изготовления предъявляются повышенные требования.

Проверочный расчёт элементов поршня выполняется без учёта переменных нагрузок, величина которых учитывается при установлении соответствующих допускаемых напряжений.

Рассчитываются днище поршня, длина головки поршня, верхняя кольцевая перемычка поршня, опорная поверхность всего поршня и юбки поршня.

Днище поршня рассчитывается на изгиб от действия максимального давления газа как равномерно нагруженная круглая плита, свободно опирающаяся на цилиндр, размеры которой определяются условно из-за сложности конфигурации поршня.

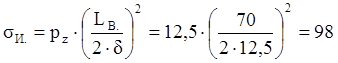

Напряжения изгиба в днище поршня, МПа

. (5.1)

. (5.1)

Допускаемое значение напряжений изгиба в днище поршня принимаем равным [σИ.] =150 МПа. Условие σИ. < [σИ.] выполняется.

Кроме напряжений от силы давления газов в днище поршня возникают тепловые напряжения из-за разности температур внутренней и наружной поверхностей, которые имеют существенное значение в охлаждаемых поршнях.

Удельная тепловая нагрузка, МВт/м2

![]() . (5.2)

. (5.2)

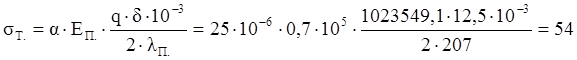

Тепловые напряжения в днище поршня, МПа

. (5.3)

. (5.3)

Суммарные напряжения в днище поршня, МПа

![]() . (5.4)

. (5.4)

Допускаемое значение суммарных напряжений в днище поршня принимаем равным [σΣ] =200 МПа. Условие σΣ < [σΣ] выполняется.

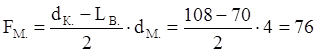

Стенка головки поршня проверяется на сжатие и растяжение в сечении, проходящем через отверстия для отвода масла.

Площадь продольного диаметрального сечения масляного канала, мм2

. (5.5)

. (5.5)

Площадь сечения, мм2

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.