Выполненный анализ конструкций охлаждаемых поршней показал, что вне зависимости от класса двигателя, для которых они предназначены, существует ряд общих закономерностей в конструкции охлаждаемых поршней и в системах подвода охладителя к поршню:

- поверхности в камерах охлаждения или во внутренних охлаждаемых полостях тронка поршня, участвующие в теплообмене, развиваются до максимально возможных размеров, без нарушения прочности конструкции поршня;

- скорость и турбулентность потока охлаждающей жидкости вблизи наиболее нагретых поверхностей охлаждения увеличивается;

- вводится многократное использование охлаждающей жидкости за счет взбалтывания, путем частичного заполнения охлаждающей полости или изготовлением ловушек и карманов на тронке поршня;

- устанавливаются тепловые барьеры, препятствующие подводу тепла в зону поршневых колец;

- в системе подвода охлаждающей среды осуществляется количественное регулирование в зависимости от нагрузки двигателя.

6.2 Эффективность различных способов масляного охлаждения поршней

Исследованиями, проведенными как в нашей стране, так и за рубежом, установлено, что эффективным средством снижения теплонапряженности поршня является масляное охлаждение [8].

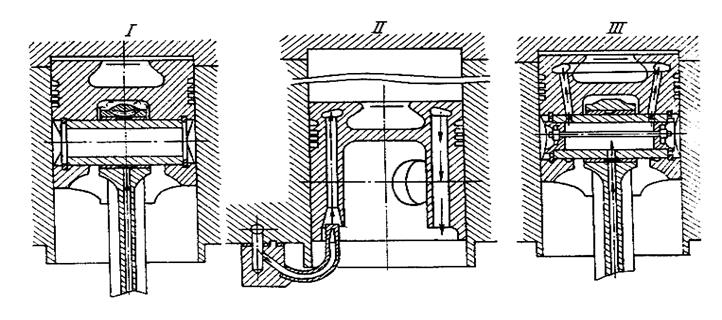

С целью оценки эффективности различных способов охлаждения, проведены исследование теплового состояния трех вариантов конструкций поршней (рис.6.7):

вариант I - поршень со струйным охлаждением днища и подачей масла из форсунок, расположенных в верхней головке шатуна;

вариант II - поршень с циркуляционным охлаждением головки и подачи масла в кольцевую полость из неподвижной форсунки в картере двигателя, такой же способ охлаждения поршней используется в спроектированном двигателе;

вариант III - поршень с циркуляционным охлаждением головки и подачи масла в кольцевую полость через шатун – палец и бобышки поршня.

Исследование теплового состояние поршней указанных трех вариантов проводились на одноцилиндровом отсеке двигателя 8ЧВН 15/16 (8ДВТ-330).

Температура поршней измерялась посредством хромель-копелевых термопар, запрессованных в тело поршня на глубину 1 мм от поверхности в характерных участках поршня в плоскости, перпендикулярной оси поршневого пальца. Для оценки степени подогрева масла были установлены термопары перед входом в полость охлаждения и на сливе из нее. Расход масла на охлаждение поршней измерялся

|

расходомером ШЖУ-25-6 (ГОСТ 12671-81) класса 0,5, предварительно протарированным при температуре 85 °С.

Величина расхода при подачи масла на охлаждение поршня через шатун определялась косвенным способом, как разность расходов через главную масляную магистраль двигателя при открытом и закрытом канале в шатуне.

Исследованием зависимости расхода масла на охлаждение поршня от скоростного режима работы двигателя (рис.6.8, а) установлено, что при струйном охлаждении (вариант I) изменение частоты вращения коленчатого вала двигателя от 800 до 1700 мин-1 приводит к повышению расхода масла с 2,4×10-2 до 4,056×10-2 г/с (с 1,7 до 2,8 л/мин). Повышение расхода обусловлено существенным увеличением инерционной составляющей давления масла в подводящих каналах от раскрутки коленчатого вала, а также увеличением скорости возвратно-поступательного движения шатуна. Увеличение частоты вращения коленчатого вала при охлаждении поршня по варианту II не оказывает влияния на расход масла через форсунку, что обусловлено постоянством давления масла в главной масляной магистрали. При охлаждении поршня по варианту III увеличение частоты вращения частоты вращения коленчатого вала от 600 до 1250 мин-1 практически не оказывает на расход масла через кольцевую полость, дальнейшее повышение частоты вращения коленчатого вала до

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.