6 ПРИМЕНЕНИЕ МАСЛЯНОГО ОХЛАЖДЕНИЯ ПОРШНЯ С ЦЕЛЬЮ

СНИЖЕНИЯ ЕГО ТЕМПЕРАТУР

(СПЕЦИАЛЬНОЕ ЗАДАНИЕ)

6.1 Схемы охлаждения поршней и систем подвода к ним охлаждающей жидкости

Одна из важнейших тенденций развития отечественного и зарубежного дизелестроения на современном этапе – увеличения агрегатных мощностей дизелей за счет их форсирования до значений рме=2,0…2,3 Мпа. При этом особую актуальность приобретает задача снижения уровня тепловой и механической нагрузок на поршень за счет рационального охлаждения его днища и зоны поршня в районе верхнего компрессионного кольца. Задача значительно усложняется при применении потребителем тяжелых низкоцетановых топлив с высокой вязкостью [7].

Для снижения температурного уровня головки поршня применяются жаропрочные и жаростойкие стали, разнообразные материалы с низким коэффициентом теплопроводности, включая теплозащитные покрытия; различные конструкции, в том числе составные поршни со стальной головкой и тронком, выполненным из чугуна или алюминиевых сплавов, а также самые разнообразные способы и системы охлаждения поршней. Ниже проведен анализ оригинальных систем охлаждения поршней различного конструктивного исполнения, обеспечивающих требуемую интенсивность теплосъема и способов подвода охлаждающей жидкости, запатентованных ведущими зарубежными фирмами.

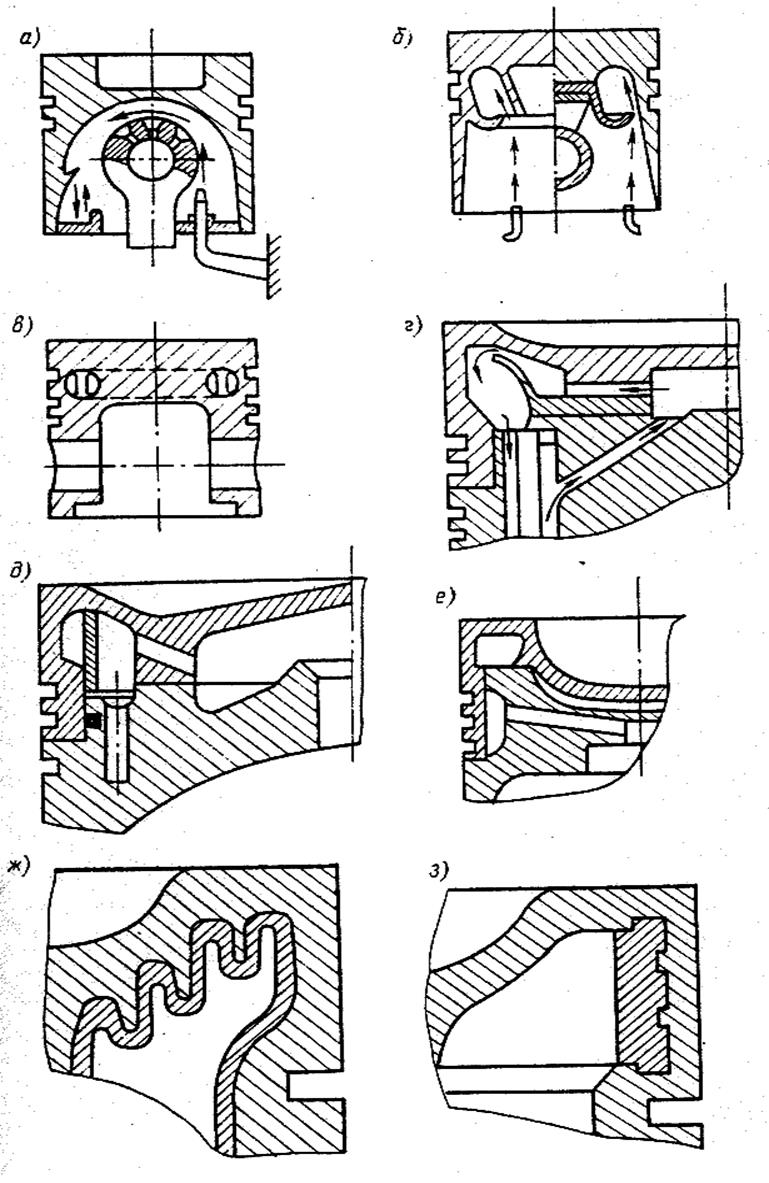

Условно представленные конструкции охлаждаемых поршней разделены на четыре группы:

- несоставные без «закрытых» масляных объемов, поверхность теплообмена которых увеличена за счет создания различных видов карманов, полостей, ребер; охлаждающей средой является циркуляционное масло, подаваемое на внутреннюю поверхность днища головки поршня через шатун или форсунку, установленную в картере двигателя;

- несоставные поршни (сварные, прессованные, литые) со специальными «закрытыми» каналами охлаждения головки; охлаждающая среда – циркуляционное масло, подаваемое аналогично поршням первой группы;

- составные поршни (стальная головка, алюминиевый или чугунный тронк) с разнообразными конструкциями закрытых полостей охлаждения головки, позволяющими максимально развивать поверхность теплообмена, организацией направленного движения охлаждающего масла, подаваемого, как правило через шатун;

- поршни составные или несоставные с телескопической системой подвода охлаждающей жидкости; охлаждающая среда – циркуляционное масло или вода.

Характерный пример конструктивного исполнения поршней первой группы – поршень по патенту фирмы «Deimler-Benz», защищенный патентом в Германии № 2539470 и аналогами (Франция № 2323022, США № 4142484, Великобритания № 1512191). Поршень (рис.6.1 ,а) имеет тронк с внутренней аркообразной поверхностью. К нижней части тронка поршня различными способами крепится желобковое устройство, предназначенное для сбора стекающего масла и повторного его использования для охлаждения внутренней поверхности за счет сил инерции поршня. Кроме этого, на внутренней части тронка предусмотрена возможность изготовления, по крайней мере, одного кольцеобразного ребра, выполняющего функцию, аналогичную желобковому устройству. Представляет интерес реализованный в этой конструкции способ подвода масла. Оно может подаваться как через сверление в шатуне, так и через форсунку, жестко закрепленную в картере двигателя. Предусмотрена также возможность подачи масла из желобкового устройства на тронк поршня для смазывания.

В патентах Германии № 2543788 и № 292188основное внимание уделяется выполнению на внутренней поверхности головки и тронка поршня ребер, а также специальных полостей и карманов, предназначенных для создания направленного движения охлаждающего масла.

В патентах Германии № 2921889, (рис.6.1, б) преследуется цель создания направленного движения охлаждающей жидкости для интенсивного отвода тепла, для чего предусматривается возможность изготовления на внутренней части поршня специальных полостей или карманов в теле поршня или в специальных вставках.

|

Во французском патенте № 2088887 специальная канавка (прорезь), выполнена в поршне с его внутренней стороны, используется как полость для охлаждения, в которую поступает масло, и в тоже время как барьер для потока тепла, поступающего из камеры сгорания к первому поршневому кольцу. Угол наклона канавки к вертикальной оси задается в пределах от 15° до 45°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.