1. Кристаллическая структура металлов и сплавов: основные типы кристалл лических решёток, примеры Ме, имеющих ОЦК и ГЦК. Дефекты кристаллического строения: точечные, линейные, поверхностные.

2. Механические св-ва металлов. Определение механических св-в металлов.

3. Кристаллизация металлов.

4.Структура материалов и металлические методы ее исследования.

5.Равновесные диаграммы состояния двойных сплавов. Закон Курнакова.

6. Структурные составляющие стали и чугунов в соответствии с диаграммой железо-цементит.

7.Упругая и пластическая деформация. Влияние пластической деформации

на структуру сплава.

8. Классификация видов термической обработки.

9. Мартенситное превращение.

10. Отжиг первого рода.

11. Отжиг второго рода.

1. Кристаллическая структура металлов и сплавов: основные типы кристаллических решёток, примеры Ме, имеющих ОЦК и ГЦК. Дефекты кристаллического строения: точечные, линейные, поверхностные.

Кристаллическое строение Ме условно обозначается с помощью кристаллических решёток, для построения которых через центры соседних атомов проводяться плоскости по направлению x, y, z. Наиболее часто у металлов встречаются: ОЦК решётка

![]() Чем ближе

атомы находятся друг к другу и больше координационное число, тем выше

механические свойства. В сплавах преобразование твердых растворов одного

элемента к другому могут образовываться твердые растворы внедрения (растворы

неметаллов в железе) и твердые растворы замещения ( легирующие элементы в железе).

При образовании любого твёрдого раствора повышается прочность и снижается

вязкость железа.

Чем ближе

атомы находятся друг к другу и больше координационное число, тем выше

механические свойства. В сплавах преобразование твердых растворов одного

элемента к другому могут образовываться твердые растворы внедрения (растворы

неметаллов в железе) и твердые растворы замещения ( легирующие элементы в железе).

При образовании любого твёрдого раствора повышается прочность и снижается

вязкость железа.

Бездефектные кристаллы встречаются очень редко. Их создают искусственным путём.

Все дефекты различают:

1) Точечные: вакансии в узлах кристаллической решётки и примеси внедрения.

Примесями могут быть собственный атом или чужеродный атом. Количество вакансий зависит от: температуры, деформаций и облучения. Количество примесей зависит от легирования и химико-термической обработки. Чем больше точечных дефектов, тем выше прочность и ниже пластичность. Точечные дефекты благоприятно влияют на процессы химико-термической обработки.

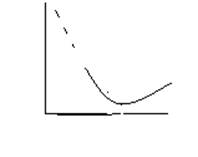

2) Линейный дефект-это дислокация – внедрение чужеродной полуплоскости в кристаллическую решётку. Количество дислокаций оценивается их плотностью, которая равна суммарной длине дислокаций на единицу объёма. Плотность дислокаций зависит от пластичной деформации и термической обработки.

3) Поверхностный дефект – это граница между

зёрнами, граница между субзёрнами. Чем мельче зерно, тем выше механические свойства.

3) Поверхностный дефект – это граница между

зёрнами, граница между субзёрнами. Чем мельче зерно, тем выше механические свойства.

2. Механические св-ва металлов. Определение механических св-в металлов.

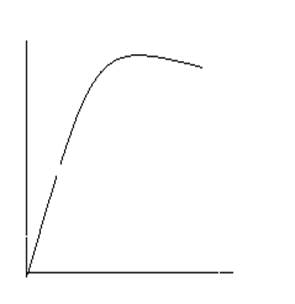

Выбор материала для изготовления детали ведется с учетом его механических св-в. Под механическими св-ами понимаются характеристики, которые определяют поведение металла под воздействием приложенных нагрузок. К ним относят прочность (сопротивление материала ), вязкость. Определение механических св-в проводится при статических, динамических, циклических испытаниях на стандартных образцах. При статических испытаниях определяется модуль Юнга, предел упругости, предел текучести, предел прочности при растяжении, относительное удлинение, сужение. Образец помещают в разрывную машину и записывается диаграмма растяжения.

По величине предела текучести материалы делятся на 3 класса: низкой прочности до 650 МПа, средней – 650-1300 МПа, высокой – 1300-1400 МПа. По кривой растяжения можно определить характеристики пластичности.

При динамических испытаниях определяется ударная вязкость(на капре на образце с надрезом). Обозначается KCU, KCV, КСТ в зависимости от концентраторов. Определяется как работа удара отнесенная к начальной площади [ Дж/м].

Для хрупких материалов(чугун, литые алюминевые сплавы) определяется прочность при сдвиге. Для деталей работающих при низких температурах определяется порог хладноломкости.

При знакопеременных нагрузках определяется предел выносливости, представляющий макс.напряжение не вызывающее разрушение. Наиболее простым методом по определению св-в является измерение твердости. Для мягких металлов: отожженная сталь, цветные металлы и их сплавы – твердость определяется по Бринеллю. Стали чугуны испытываются при стандартных условиях(вдавливается шарик d=10 мм, нагрузка 3000кг,время 10с:(10;3000;10). Для цветных металлов:100HB 5/750/10.

Для замера твердости закаленных сталей используется метод Роквелла: алмазный конус, нагрузка 150кг, шкала С: 60HRC. Для замера твердости твердосплавных слоев: алмазный конус, нагрузка 60кг, шкала А. На приборе Роквелла можно замерять твердость мягких листовых материалов. По величине твердости приблизительно можно определить прочность материала.

3. Кристаллизация металлов.

Процесс перехода расплавленного состояния металла в кристаллическое называется первичной кристаллизацией. Образование же новых кристаллов в твёрдом состоянии наз. вторичной кристаллизацией. Процесс любой кристаллизации вызван стремлением системы занять состояние, отвечающее минимальной свободной энергии, величина которой зависит от состояния температуры, следовательно при изменении температуры система может переходить в более устойчивое состояние, при этом будет освобождаться энергия, которая выделяется в виде тепла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.