подходит для получения заготовки, исходная заготовка – слиток. Существует много видов ковки и штамповки, есть различные ограничения, как по массе, так и по конструктивным особенностям. Возможные способы получения заготовки – горячая ковка и штамповка в открытых штампах.

Рассчитаем стоимость заготовительной операции для двух способов получения заготовки: ковка и штамповка.

|

Ковка |

Штамповка |

|

|

Масса заготовки, кг |

||

|

2.150 |

2.090 |

|

|

Стоимость 1т заготовок, руб. |

||

|

15500 |

15500 |

|

|

Масса детали – 2.01 кг Стоимость 1т отходов 2500 руб. |

||

|

Формула для

расчета себестоимости заготовки: где Q – масса заготовки; q – масса готовой детали; S – стоимость 1 кг материала заготовки; Sотх – стоимость 1 т отходов. |

||

|

|

|

|

|

Экономический эффект от применения заготовок штамповкой: |

||

Проектирование технологического маршрута обработки, технологического процесса

За основу возьмем типовой технологический маршрут обработки для деталей типа вал-шестерня:

1. Фрезерно-центровальная.

2. Токарно-копировальная (черновая с одной стороны).

3. Токарно-копировальная (черновая с другой стороны).

4. Токарно-копировальная (чистовая с одной стороны).

5. Токарно-копировальная (чистовая с другой стороны).

6. Вертикально-фрезерная.

7. Зубофрезерная.

8. Зубошевинговальная.

9. Термообработка.

10. Шлифовальная (черновая с одной стороны).

11. Шлифовальная (черновая с другой стороны).

12. Шлифовальная (чистовая с одной стороны).

13. Шлифовальная (чистовая с другой стороны).

Сравнение вариантов обработки

Соответственно чертежу детали, каждая поверхность имеет свои требования по шероховатости, точности. Нередко случается так, что деталь можно обработать несколькими методами, которые дадут одинаковую точность на выходе. Поэтому следует произвести расчет себестоимости каждого метода обработки.

|

Исходные данные |

|||||

|

Показатель |

Шлифование |

Тонкое точение |

|||

|

Станкоемкость, станко-минуты |

1,71 |

2,907 |

|||

|

Трудоемкость, нормо-минуты |

2,052 |

3,488 |

|||

|

Коэффициент машино-часы |

3 |

2 |

|||

|

Разряд работы |

3 |

3 |

|||

|

Сменность |

2 |

2 |

|||

|

Станок |

3М151Ф2 |

1Б732Ф3 |

|||

|

Мощность станка |

25кВт |

22кВт |

|||

|

Годовая программа выпуска |

200 |

200 |

|||

|

Расчет себестоимости |

|||||

|

Шлифование |

Тонкое точение |

||||

|

Заработная плата станочника с начислениями |

|||||

|

2,68 × 2,052 = 5,499 руб. |

2,68 × 3,488 = 9,348 руб. |

||||

|

Затраты на содержание и эксплуатацию оборудования |

|||||

|

0,675 × 3 × 1,71 = 3,463 руб. |

0,675 × 2 × 2,907 = 3,924 руб. |

||||

|

Себестоимость обработки |

|||||

|

8,962 руб. |

13,272 руб. |

||||

Аналитический расчет припусков на обработку

Для расчета припусков на обработку необходимы следующие элементы припуска:

- Rz – высота неровностей профиля;

- h – глубина дефектного поверхностного слоя;

- Δ – суммарное отклонение расположения поверхности;

- ε – погрешность установки.

Карта расчета припусков на обработку и предельных размеров

по технологическим переходам

Таблица 1

|

|

Элементы припуска |

Расчетный припуск 2Zmin, мкм |

Расчетный размер d, мм |

Допуск на каждую операцию мкм |

Принятые размеры заготовки |

Предель-ные припуски |

|||||

|

Rz-1 |

hi-1 |

p |

εi |

max |

min |

zmax |

zmin |

||||

|

Заготовка |

150 |

250 |

1826 |

– |

– |

43,31 |

3000 |

43,31 |

43,31 |

– |

– |

|

Черновое точение |

50 |

50 |

109 |

_ |

2220 |

38,87 |

400 |

38,87 |

38,87 |

7040 |

4440 |

|

Чистовое точение |

30 |

30 |

73 |

– |

209 |

38,45 |

100 |

38,55 |

38,45 |

720 |

420 |

|

Черновое шлифование |

10 |

20 |

36 |

– |

133 |

38,18 |

25 |

38,21 |

38,185 |

340 |

265 |

|

Чистовое шлифование |

5 |

15 |

– |

– |

66 |

38,18 |

16 |

38,06 |

38,04 |

150 |

145 |

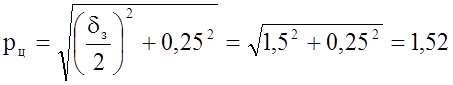

p = Δкlк =1 111=0,111мм,

где – lк – расстояние от торца до сечения, для которого определяется кривизна (lк = 111мм);

Δк – кривизна поковки определяется по таблице исходя из среднего диаметра до обрабатываемого размера.( =1мкм/мм).

Dср – средний диаметр до обрабатываемого размера ( =43,75).

Суммарное отклонение

![]()

![]()

Остаточное пространственное отклонение:

|

после предварительного обтачивания после окончательного обтачивания после предварительного шлифования |

|

Расчет min значений припусков производим, пользуясь основной

формулой ![]()

Графа "Расчетный размер d" заполняется начиная с конечного

(чертежного) размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода :

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

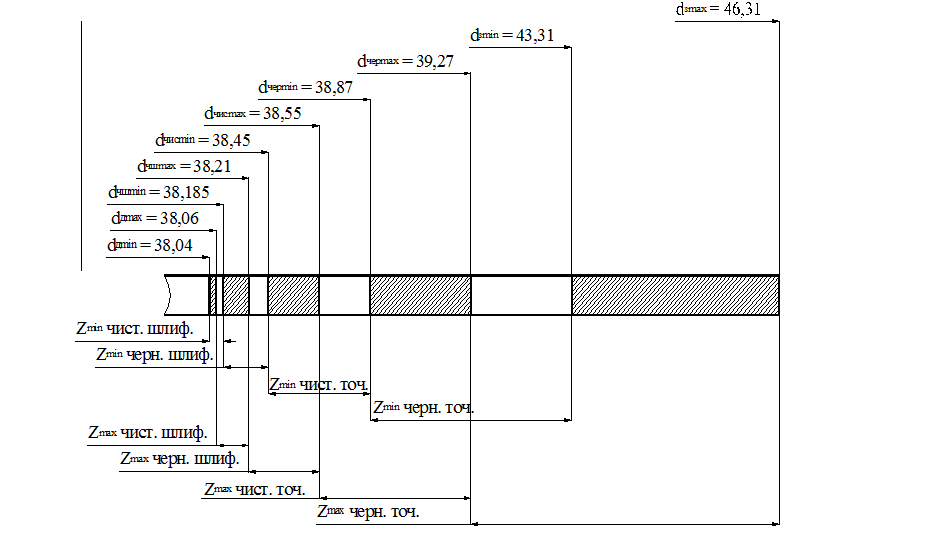

Предельные значения припусков Zmax определяем как разность наибольших предельных размеров и Zmin – как разность наименьших предельных размеров предшествующего и выполняемого переходов:

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

Проверка: ![]()

Схема графического расположения припусков и допусков

на обработку вала.

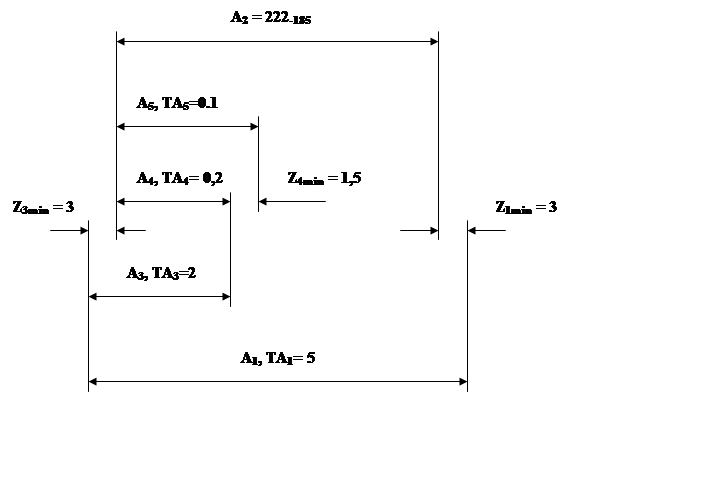

Расчет технологических размерных цепей

|

Z4min = A5min – A4max:

A4max = A5min – Z4min = 20,9 – 1,5 = 19,4мм,

A4min = A4max – TA4 = 19,4 – 0,2 = 19,2мм,

Z3min = A3min – A4max:

A3min = A4max + Z3min = 19,4 + 3 = 22,4мм,

A3max = A3min + ТА3 = 22,4 + 2 = 24,4мм,

Z1min = A1min – A2max + A4min – A3min:

A1min = A2max – A4min + A3min + Z1min

A1min = 222 – 19,2 + 22,4 + 5 = 230,2мм .

Операция 010

![]()

![]()

ES = 0 – ( –84

) =84;

ES = 0 – ( –84

) =84;

EI = – 185 – 0 = – 185.

Полученный размер:![]() .

.

Остальные размеры: 162![]() , 144

, 144 ![]() .

.

Операция 015

ES = 0 – ( –

100 ) = 100;

ES = 0 – ( –

100 ) = 100;

EI = – 185 – 0 = – 185.

Полученный размер: 177![]() .

.

Остальные размеры : 117![]() , 112

, 112![]() .

.

Выбор инструмента.

Для того чтобы обработка производилась должным образом, то есть выполнялись требования чертежа по качеству поверхностей, следует правильно выбрать инструмент. Выбор инструмента осуществляем на каждую операцию:

005 – торцовая насадная фреза со вставными ножами, оснащенными пластинами из твердого сплава по ГОСТ 1092 – 80, сверло центровочное комбинированное по ГОСТ 14952 – 75;

010, 015 – для продольного суппорта – токарный проходной прямой резец с пластинами из твердого сплава по ГОСТ 18878 – 73, для поперечного суппорта – токарный подрезной отогнутый резец с пластинами из твердого сплава по ГОСТ 18880 – 73;

020, 025 – для продольного суппорта – токарный проходной прямой резец с пластинами из твердого сплава по ГОСТ 18878 – 73, для поперечного суппорта – токарный подрезной отогнутый резец с пластинами из твердого сплава по ГОСТ 18880 – 73;

030 – шпоночная цельная твердосплавная фреза по ГОСТ 16463 –80;

035 – червячная фреза ГОСТ 9324-80;

040 – зубчатый хон специальный;

045 – ТЕРМООБРАБОТКА

050,055 – эльборовый шлифовальный круг по ГОСТ 17123 – 79, типа А-8 на керамической связке;

060,065 – эльборовый шлифовальный круг по ГОСТ 17123 – 79, типа 1А1-1 на керамической связке.

Аналитический расчет режимов резания.

Фрезерование:

торцовая насадная фреза со вставными ножами, оснащенными пластинами из твердого сплава Т15К6 по ГОСТ 1092 – 80 D=100мм, B=40мм, Z=10.

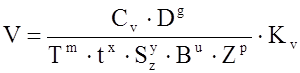

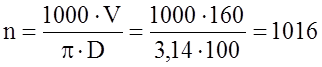

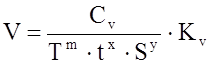

Скорость резания

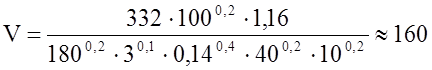

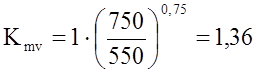

![]() ; g=0,2; x=0,1; y=0,4; u=0,2; p=0,2; m=0,2;T=180;

; g=0,2; x=0,1; y=0,4; u=0,2; p=0,2; m=0,2;T=180;

![]()

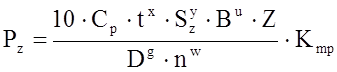

Сила резания

![]() ; t=3; x=1; y=0,75; u=1,1;

; t=3; x=1; y=0,75; u=1,1;![]() ;g=1,3;w=0,2;

;g=1,3;w=0,2;

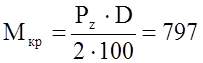

об/мин.

об/мин.

![]() ,H

,H

Крутящий

момент

![]()

Мощность

резания (эффективная), кBт  .

.

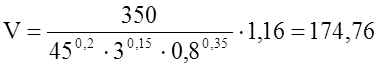

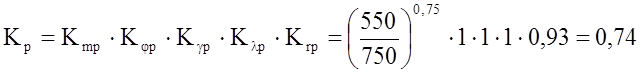

Точение :

Скорость резания

где Т – периуд стойкости инструмента ( 45мин )

![]() ; x=0,15; y=0,35; m=0,2 ;

; x=0,15; y=0,35; m=0,2 ;

![]()

м/мин

м/мин

Сила

резания ![]()

![]() 2591,8

2591,8

![]() 883,75

883,75

![]() 850,64

850,64

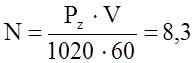

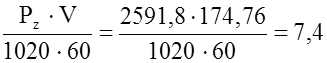

Мощность резания :

N= ,кВт.

,кВт.

Шлифование (круглое наружное):

Скорость круга ![]() 30-35

м/с ; скорость заготовки

30-35

м/с ; скорость заготовки ![]() 25 м/мин;

25 м/мин;

глубина шлифования t=0,02 мм (предварительное), t=0,005-0,015мм (окончательное) ; продольная подача S=0,5B (предварительное

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.