принудительном закреплении деталь оказывается зажатой между одним или несколькими крепежными элементами приспособления таким образом , что ее перемещение в определенном направлении без разрушения этих элементов невозможно. Если приспособление правильно сконструировано , то прилагая сравнительно небольшое усилие , можно достичь весьма надежного ее закрепления. Если же зажимное устройство основано только на действии трения, то для получения надежного закрепления приходится прилагать очень большое усилие, т.к. коэффициент трения имеет значение меньше единицы.

Для повышения коэффициента трения применяют насечки на кулачках и подобных зажимных элементах. Однако это возможно, если поверхности прижима еще не обработаны начисто. Большие усилия вызывают деформации даже на первый взгляд жестких деталей , тогда как менее жесткие детали деформируются от самых незначительных усилий.

Установка обрабатываемых заготовок по базовым поверхностям предполагает полноту совпадения ее опорной поверхности с соответствующей установочной поверхностью приспособления.

При закреплении деталь, вследствие наличия целого ряда причин при разных условиях, не занимает в направлении оси одно и тоже направление и тем самым возникают дополнительные погрешности при получении размеров детали, отсчитываемых в осевом направлении от опорного торца. На смещение детали оказывает влияние величина и стабильность усилия зажима, В связи с тем , что колебания усилия зажима носят случайный характер , то и погрешность закрепления также будет случайной.

При этом, если деталь ( образец ) будет занимать при закреплении одно и тоже угловое положение, то величина фиксируемой погрешности предопределяется только силами закрепления. Если же деталь при каждом новом закреплении будет проворачиваться и , следовательно , занимать случайное угловое положение , то неточности изготовления образца ( детали ) будут сказываться на величине получаемой погрешности в осевом направлении , которая в данном случае будет предопределяться погрешностью уже установки заготовки , а не только силами закрепления.

При установке детали в машинных тисках если закрепляемая деталь не достаточно жесткая, то вследствие упругих деформаций под действием усилия зажима может произойти искажение ее геометрической формы ; после обработки и раскрепления заготовка вновь примет свою первоначальную форму, и это приведет к погрешности по размеру. В связи с тем, что колебания усилия зажима носят случайный характер, то и погрешность закрепления также будет случайной.

При закреплении жестких заготовок погрешность закрепления также будет иметь место , но в этом случае она будет следствием Параллельности зажимных поверхностей, возникающей при наличии зазоров в конструкции тисков , которые и вызвали перекос заготовки. Кроме того , упругие контактные деформации в стыке заготовка - неподвижная губка тисков вызовут смещение

базовой поверхности заготовки.

Погрешность положения заготовки, вызываемая неточностью приспособления, определяется ошибками изготовления и сборки его установочных элементов , их прогрессирующим износом, а также ошибками установки и фиксации приспособления на станке.

Величины погрешности установочных элементов , установки на станке и их прогрессирующий износ характеризует расстояние между предельными проекциями измерительной базы обрабатываемых заготовок на направление выполняемого размера.

Практическая часть.

Работа 3.1 определение погрешности от сил закрепления заготовки в машинных тисках:

а) заготовка свободно кладётся на подкладку тисков и зажимается от руки с продольным усилием зажатия.

Определим τ – критерий для max и min значения выборки

Xmin= 0,03 xmax=0,16

Определим ![]() =0,1072 – среднее арифметическое;

=0,1072 – среднее арифметическое;

Определим среднее квадратическое S2:

Для Xmin :

S2=(0,03-0,1072)2/24=0,000248

Smin=0,016

Для xmax : S2=(0,16-0,1072)2/24=0,000116

Smax=0,011

Определяем τ – критерий :

Т.к. τmin>τ1-p=2,74, то его удаляем из выборки как грубо ошибочное

Это значение так же исключает из выборки как ошибочное

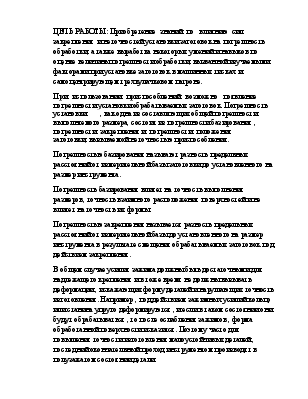

Т.о. для определения погрешности закрепления показания индикатора сведём данные в таблицу 1

Таблица 1

|

Показания индикатора, мм |

Частота показания индикатора |

|

|

0,04 |

1 |

4,35 |

|

0,05 |

3 |

13,05 |

|

0,07 |

2 |

2,7 |

|

0,08 |

1 |

4,35 |

|

0,09 |

1 |

4,35 |

|

0,1 |

1 |

4,35 |

|

0,11 |

1 |

4,35 |

|

0,12 |

2 |

8,7 |

|

0,13 |

2 |

8,7 |

|

0,14 |

7 |

30,45 |

|

0,15 |

2 |

8,7 |

|

23 |

100 |

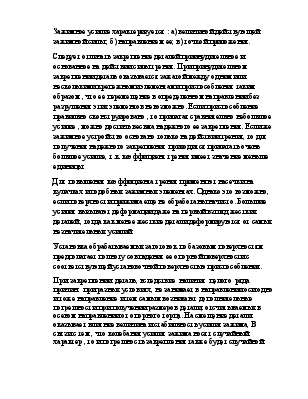

б) заготовка свободно кладётся на накладку тисков, после чего производится легкое предварительное зажатие тисков. Затем лёгким постукиванием по заготовке плотно прижимают её к подкладке и производят проверку плотности прилегания заготовки путём попытки вынуть подкладку из-под неё. Если подкладка плотно прижата заготовкой и не может быть удалена, то производится окончательное зажатие тисков.

Определяем τ – критерий для max и min значения выборки

Xmin=0 xmax=0,07

Определим ![]() =

0,0396 ; определим среднеквадратическое :

=

0,0396 ; определим среднеквадратическое :

S2min=(0-0,0396)2/24=0,00006534

Smin=0,0081

S2max=(0,07-0,0396)2/24=0,0304 следовательно Smax=0,174

Определяем τ-параметр:

τmin=|0-0,0396|/0,0081=4,9 > τ1-p=2,74 => удаляем xmin из выборки как грубо ошибочный

τmax=|0,07-0,0396|/0,174=0,175 < τ1-p =>оставляем в выборке

Таблица 2

|

Показания индикатора, мм |

Частота показания индикатора |

Частота принятая к построению, % |

|

0,01 |

1 |

4,17 |

|

0,02 |

3 |

12,51 |

|

0,03 |

3 |

12,51 |

|

0,04 |

8 |

33,36 |

|

0,05 |

4 |

16,68 |

|

0,06 |

4 |

16,68 |

|

0,07 |

1 |

4,17 |

|

24 |

100 |

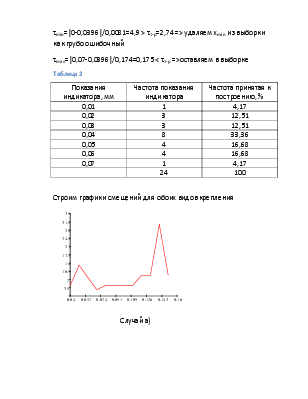

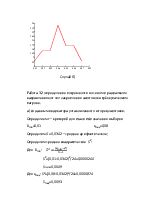

Cтроим графики смещений для обоих видов крепления

|

|

Случай а)

|

|

Случай б)

Работа 3.2 определение погрешности в осевом и радиальном направлениях от сил закрепления заготовок в трёхкулачковом патроне.

а) по данным индикатора установленного в торец заготовки.

Определяем τ – критерий для max и min значения выборки

Xmin=0,01 xmax=0,08

Определим ![]() =0,0342 – среднее арифметическое;

=0,0342 – среднее арифметическое;

Определим среднее квадратическое S2:

Для Xmin :

S2=(0,01-0,0342)2/24=0,0000244

Smin=0,0049

Для xmax : S2=(0,08-0,0342)2/24=0,0000874

Smax=0,0093

Определяем τ – критерий :

Т.к. τmin>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

к. τmax>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

Таблица 3

|

Показания индикатора, мм |

Частота показания индикатора |

Частота принятая для построения, % |

|

0,015 |

1 |

5,56 |

|

0,02 |

6 |

33,36 |

|

0,025 |

1 |

5,56 |

|

0,03 |

2 |

11,12 |

|

0,04 |

2 |

11,12 |

|

0,05 |

3 |

16,68 |

|

0,06 |

1 |

5,56 |

|

0,065 |

1 |

5,56 |

|

0,07 |

1 |

5,56 |

|

18 |

100 |

б) по данным индикатора, установленного на цилиндрическую направляющую заготовки

Определяем τ – критерий для max и min значения выборки

Xmin=0,25 xmax=0,39

Определим ![]() =0,3416 – среднее арифметическое;

=0,3416 – среднее арифметическое;

Определим среднее квадратическое S2:

Для Xmin :

S2=(0,25-0,3416)2/24=0,00035

Smin=0,019

Для xmax : S2=(0,39-0,3416)2/24=0,000098

Smax=0,0099

Определяем τ – критерий :

Т.к. τmin>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

к. τmax>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

Таблица 4

|

Показания индикатора, мм |

Частота показания индикатора |

Частота принятая для построения, % |

|

0,3 |

2 |

8,7 |

|

0,31 |

2 |

8,7 |

|

0,32 |

3 |

13,05 |

|

0,33 |

3 |

13,05 |

|

0,34 |

1 |

4,35 |

|

0,35 |

2 |

8,7 |

|

0,36 |

5 |

21,75 |

|

0,37 |

1 |

4,35 |

|

0,38 |

4 |

17,4 |

|

23 |

100 |

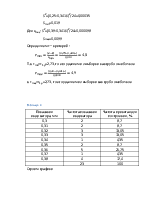

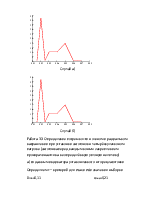

Строим графики

|

|

Случай а)

|

|

Случай б)

Работа 3.3 Определение погрешности в осевом и радиальном направлении при установки заготовок в четырёхкулачковом патроне (заготовка перед каждым новым закреплением проворачивается на неопределённую угловую величину)

а) по данным индикатора установленного в торец заготовки

Определяем τ – критерий для max и min значения выборки

Xmin=0,11 xmax=0,21

Определим ![]() =0,1652 – среднее арифметическое;

=0,1652 – среднее арифметическое;

Определим среднее квадратическое S2:

Для Xmin :

S2=(0,11-0,1652)2/24=0,00013

Smin=0,011

Для xmax : S2=(0,21-0,1652)2/24=0,000084

Smax=0,0092

Определяем τ – критерий :

Т.к. τmin>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

к. τmax>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

Таблица 5

|

Показания индикатора, мм |

Частота показания индикатора |

Частота принятая к построению, % |

|

0,13 |

3 |

13,05 |

|

0,14 |

4 |

17,4 |

|

0,16 |

3 |

13,05 |

|

0,17 |

4 |

17,4 |

|

0,18 |

5 |

21,75 |

|

0,2 |

4 |

17,4 |

|

23 |

100 |

б) по данным индикатора, установленного на цилиндрическую направляющую заготовки

Определяем τ – критерий для max и min значения выборки

Xmin=0,325 xmax=0,41

Определим ![]() =0,3856 – среднее арифметическое;

=0,3856 – среднее арифметическое;

Определим среднее квадратическое S2:

Для Xmin :

S2=(0,325-0,3856)2/24=0,000153

Smin=0,0124

Для xmax : S2=(0,41-0,3856)2/24=0,000025

Smax=0,005

Определяем τ – критерий :

Т.к. τmin>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

к. τmax>τ1-p=2,73, то его удаляем из выборки как грубо ошибочное

|

Показания индикатора, мм |

Частота показания индикатора |

Частота принятая к построению, % |

|

0,34 |

1 |

4,17 |

|

0,35 |

1 |

4,17 |

|

0,365 |

1 |

4,17 |

|

0,38 |

2 |

8,34 |

|

0,39 |

10 |

41,7 |

|

0,395 |

3 |

12,51 |

|

0,4 |

4 |

16,68 |

|

0,405 |

1 |

4,17 |

|

24 |

100 |

Cтроим графики осевых перемещений

|

|

Случай а)

|

|

Случай б)

Из сравнения двух графиков видно, что разброс значений отклонений в первом случае больше чем во втором.

Около 30 % всех отклонений в первом случае приходится на отклонение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.