Для создания защитного слоя на оттиске используют противоотмарочные аппараты. Они основаны на принципе распыления и нанесения на оттиск жидкости или порошка с помощью струи сжатого воздуха. Существуют также устройства, в которых для переноса порошка используются электростатические силы.

Жидкостные аппараты применяются в книго-журнальных ротационных рулонных машинах офсетной печати, где лента после сушильного и охлаждающего устройства проходит через закрытую камеру, в которой обрызгивается с двух сторон силиконовым раствором. На оттисках создается защитный слой, не допускающий отмарывания в фальцаппарате. Одновременно оттискам придается глянец, а впитывающаяся в бумагу жидкость восполняет потери влаги при сушке и несколько уменьшает натяжение ленты, достигающее на этом участке больших значений.

Порошковые аппараты применяются шире, чем жидкостные. Распыляющие сопла аппаратов на расстоянии 15-20 см над оттиском, и все же часть порошка пролетает мимо, загрязняя машину и атмосферу цеха. Осевший же на оттиске порошок оказывает на него, кроме полезного, и вредное воздействие: мешает наложению последующих красок при печатании в несколько прогонов, приводит к образованию пузырьков и шероховатостей при последующем лакировании или ламинировании (припрессовке пленки). При счищении порошка уменьшается глянец оттиска.

Порошковые аппараты типа ДТ-2 устанавливаются на листовых машинах высокой и офсетной плоской печати на отдельной стойке или на стенке машины. Сопла аппарата размещаются на высоте 22 см над поверхностью приемного стапеля.

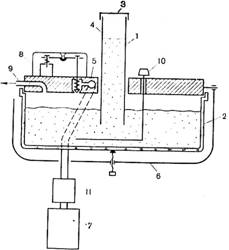

Принципиальная схема головки аппарата ДТ-2 показана на рис. 8.2. Порошок 1 засыпается в прозрачный резервуар 2 через съемную крышку 3 запасника 4. Резервуар 2 крепится к корпусу 5 хомутиком 6 и в центре поддерживается винтом. В корпусе 5 находится электромагнитный клапан, на схеме частично развернутый в плоскости чертежа. Насос 7 подает сжатый воздух в клапан, отверстие которого открывается в плоскость резервуара только в момент выклада оттиска на стапель под действием электромагнита 8, включаемого синхронизирующим кулачковым механизмом (на схеме не показан). Струя воздуха вместе с некоторым количеством порошка устремляется через регулируемые отверстия по разветвляющимся трубкам 9 к соплам и далее на оттиск. Чтобы порошок не слеживался, его можно перемешивать мешалкой 10; нагреватель 11, установленный на пути движения воздуха от насоса в резервуар, предотвращает отсыревание атмосферного воздуха. Цикл работы аппарата происходит за 0,5 с.

Рисунок 8.2 –

Принципиальная схема головки противоотмарочного

аппарата ДТ-2

В состав порошков входят: чистый крахмал в смеси с глиноземом (апатитом), карбонат кальция, гипс, тальк. Размер частиц – от 10 до 30 мкм. Мелкозернистые порошки применяются в высокой печати, более крупнозернистые – в офсетной плоской, в том числе самые крупнозернистые – при печатании на шероховатой бумаге и картоне. При повторных прогонах крупнозернистый порошок счищается специальной щеткой, которая прижата к печатному цилиндру.

В фальцевальных аппаратах выполняется продольная разрезка, подборка и фальцовка ленты, поперечная рубка ленты и фальцовка отрубленных листов. В состав фальцевальных аппаратов входят устройства для продольной и поперечной разрезки бумаги, устройства для фальцовки ленты и листов и дополнительно могут устанавливаться счетные, швейные, клеевые механизмы и перфорирующие устройства [9].

Основные требования к фальцаппарату – точность резки и фальцовки, отсутствие отмарывания, морщин и повреждений бумаги.

В рулонных машинах применяется продольная резка, совпадающая с направлением движения бумажной ленты, и поперечная – перпендикулярная к направлению ее движения.

Продольная резка производится дисковыми ножами 1 (рис. 8.3, а), установленными между двумя обрезиненными роликами 2, которые прижимают ленту 3 к бумаговедущему цилиндру 4. Ножи изготавливают из стали У8 или У10. Режущая кромка ножа затачивается по углом a=12-200. Опорой для режущей кромки является кольцевая проточка на цилиндре 4. Для обеспечения беззазорного торцевого прилегания ножа служит пружина 5. Повышенная чистота разрезки и увеличение срока работоспособности ножа достигаются образованием либо внутренней торцевой фаски в проточке цилиндра (рис. 8.3, б), либо некоторого угла g с тыльной стороны режущей кромки ножа (угол поднутрения g=6-100 на рис. 8.3, в). Для разрезки толстой бумаги или нескольких подобранных листов нож должен иметь принудительный привод. При резке тонкой бумаги он может вращаться под действием трения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.