Цель работы

Знание основных операций ковки и области их применения; умение выполнять технологические расчеты и правильно выбирать последовательность основных операций; навыки выполнения операций и приемов ковки.

Оборудование, инструмент и материалы

1. Гидравлический пресс.

2.Кузнечный инструмент:

вырезные бойки, пережимка, топор,

оправки, прошивень, клещи.

3. Измерительный инструмент: штангенциркуль.

4. Исходные заготовки - свинцовые образцы для моделирования процесса ковки стальных поковок. (Свойства и поведение свинца при деформировании при комнатной температуре аналогичны с ковкой стали при температуре 1000- 1300°С).

Сущность и назначение ковки

Ковкa – это технологический процесс обработки металлов давлением путем горячего пластического деформирования путем многократного воздействия на отдельные части исходной заготовки универсальным инструментом простой формы при свободном течении металла в стороны.

Универсальность инструмента позволяет получать поковки с малой себестоимостью, не смотря на сравнительно низкую производительность труда.

Пластическое течение металла происходит более интенсивно в направлениях наименьшего сопротивления.

Применяют ковку в индивидуальном и мелкосерийном производстве для изделий ответственного назначения.

Себестоимость кованых поковок сравнительно высока, поэтому использование этого процесса в крупносерийном производстве нецелесообразно.

Ковка экономически целесообразна при получении крупных поковок высокими механическими свойствами в условиях мелкосерийного и единичного производства.

Технологический процесс ковки является длительным, трудоемким, но позволяет получать поковки высокой надежности с гарантированными механическими свойствами.

Основными операциями ковки являются осадка, отрубка, протяжка, протяжка на оправке, пережим, раскатка на оправке, прошивка отверстий.

Типовые поковки: валы гладкие и ступенчатые, коленчатые валы, кольца, пластины, параллелепипеды, диски, пустотелые трубчатые изделия и т. п.

Операции ковки

1. Осадка Служит для получения круглых или близких к ним по форме поковок типа дисков, шестерен, фланцев путем уменьшения высоты заготовки и увеличения ее поперечных размеров. Осадку осуществляют одним нажатием ползуна пресса или несколькими ударами бойка молота до заданной высоты поковки.

2. Отрубка Служит для отделения части заготовки путем вдавливания клинового кузнечного топора бойком с одной стороны, а затем с другой стороны. Получаем заготовку необходимых размеров.

3. Протяжка Заключается в увеличении длины заготовки путем ряда последовательных обжатий с толщины h0 до толщины h1 бойками с перемещением заготовки вдоль оси. При этом уменьшается толщина заготовки, увеличивается длина при некотором уширении. Для придания поковке требуемого поперечного сечения (квадратное, прямоугольное, круглое) между обжатиями производят кантовку заготовки вокруг оси на 90є. Или меньший угол.

4. Протяжка на оправке Применяют для длинных пустотелых поковок типа пустотелых колонн, крупных орудийных стволов. Деформирование исходной заготовки с отверстием, одетой на оправку с небольшой конусностью, сопровождается уменьшением толщины стенки с увеличением длины поковки.

5. Раскатка на оправке Применяется для кольцевых поковок; она заключается в последовательном деформировании заготовки с отверстием, надетой на круглую оправку. В результате раскатки уменьшается толщина стенки заготовки и увеличивается ее диаметр.

6. Прошивка отверстия Используют для получения отверстий в промежуточных заготовках перед раскаткой на оправке. При вдавливании прошивня в заготовку образуется полость. Оставшуюся снизу часть металла (выдру) удаляют прошивнем после переворота заготовки.

7. Правка Применяется для устранения кривизны поковок.

8. Обкатка по диаметру - отделочная операция, служащая для устранения бочкообразности заготовки.

|

1 |

Осадка |

|

Пресс гидравлический |

Бойки плоские |

|

|||||

|

2 |

Прошивка отверстия, правка |

|

Прошивень. Бойки плоские |

|

||||||

|

3 |

Раскатка на оправке диаметром 20 |

|

Оправки. Опора подкладная |

выфв |

||||||

|

4 |

Раскатка на оправке диаметром 30 |

|

Технологический процесс ковки кольцевой поковки

Расчет размеров заготовки

Нам необходимо получить кольцо методом ковки из заготовки цилиндрической формы с диаметром 32 мм. Найдем длину этой заготовки, необходимую для изготовления кольца с заданными размерами:

Vкольца = Vзаготовки; (1)

Vзаготовки = VК + Vвыдры; (2)

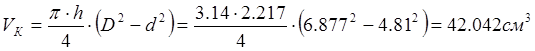

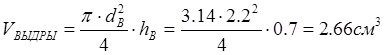

;

;

Таким образом, по формуле (2) получаем:

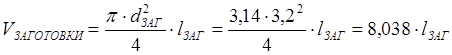

Vзаготовки = VК + Vвыдры = 42,042 + 2.66 = 44,71 см3;

Подставляя в выражение (1) VКОЛЬЦА и VЗАГОТОВКИ, получаем:

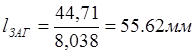

44,71 = 8,038×lзаг;

Отсюда

найдем lЗАГ:

Расчет предельных отклонений фактических размеров от расчетных

∆D = ((70-68.85)/70)100% =1.64%

∆d = ((52-48.1)/52)100% =7.5%

∆h = ((24-22.2)/24)100% =7.5%

Выводы

1.Методом ковки можно получать детали различной конфигурации, в том числе и кольцевые поковки.

2.Чем больше деформируется заготовка, тем мельче становиться зерно, а, следовательно, улучшаются механические свойства заготовки, а значит и конечной детали.

Анализ причин отклонения размеров и формы поковки от заданных

При ковке кольца не была выдержана высота (вместо 24 мм получили 22 мм). Это произошло по ряду причин:

· было приложено большее усилие пресса при правке заготовки кольца;

· заготовка имела диаметр, меньше расчетного, и за счет этого не выполнилось условие равенства объемов заготовки и кольца.

· Неточность при отрубке могла привести к снижению объема заготовки.

4. Еще одним дефектом полученной детали является неконцентричность диаметров самой детали и отверстия в ней.

5. С целью придания металлу необходимой пластичности и уменьшения сопротивления пластическому деформированию, заготовки перед ковкой нагревают. При проведении работы мы нагрев не производили. Это могло привести к неисправному браку (пережог, трещины, расслоение, флокены).

Достоинства ковки

· Улучшение структуры металла

· Повышение механических свойств

Недостатки ковки

· Огранка цилиндрических поверхностей

· Непараллельность торцевых плоскостей

· Разновысотность поковки

· Конусность

· Овальность

· Большая размерная неточность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.