Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Санкт-Петербургский

государственный политехнический университет»

Кафедра

«Технология конструкционных

материалов и материаловедение»

Пояснительная записка

к курсовой работе на тему

РАЗРАБОТКА ТЕХНОЛОГИЧНЫХ ДЕТАЛЕЙ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЗАГОТОВОК

Преподаватель: Павлова В.А.

Санкт-Петербург

2013

Содержание

Введение. 3

1. Выбор способа получения отливки. 4

2. Выбор сплава и его характеристика. 4

3. Выбор положения отливки в форме. 5

4. Анализ технологичности детали, изменение ее конструкции. 6

5. Разработка чертежа технологичной детали. 7

6. Расчет размеров отливки, модели, стержневых ящиков. 8

7. Разработка конструкции стержневых ящиков. 9

8. Проектирование модели. 10

9. Выбор способа подвода металла. Расчёт литниковой системы. 10

10. Устройство и последовательность изготовления литейной формы.. 12

Список литературы.. 13

Литейное производство занимает ведущее положение в производстве заготовок на машиностроительных заводах вследствие малой себестоимости отливок и высокой универсальности литья. Этот способ применяют для изделий практически любой конструктивной сложности, из различных сплавов, любой массы, при небольших объёмах механической обработки.

Отливки получают в разовых песчано-глинистых, металлических и оболочковых формах, литьём под давлением, по выплавляемым моделям, а также центробежным литьем. Наиболее широко используют литьё в песчаные формы, возможности которого и рассматриваются в данной курсовой работе.

Деталь «Стойка» имеет большие габаритные размеры, при этом целесообразно получение цельнолитой заготовки ввиду отсутствия замкнутых полостей.

Применение специальных способов литья в данном случае нецелесообразно, так как характер производства – единичный. Выберем литье в песчаные формы как наиболее универсальное и дешевое. Формовка – ручная.

Исходя из условий работы детали «Стойка» (повышенные статические нагрузки) материал должен иметь удовлетворительные показатели твердости и прочности, а также хорошие литейные свойства. Этим критериям отвечают серые чугуны. Выбираем серый чугун СЧ 25 ГОСТ 1412-85.

Этот материал имеет сравнительно небольшую прочность, он хрупок, но успешно применяется при статических нагрузках. Обладает высокой жидкотекучестью, малой усадкой, хорошо обрабатывается резанием. Также серый чугун обладает высокой циклической вязкостью, т.е. хорошо гасит вибрацию. Механические свойства серого чугуна СЧ 25: предел прочности σВ=250 МПа, твердость НВ=2450 МПа.

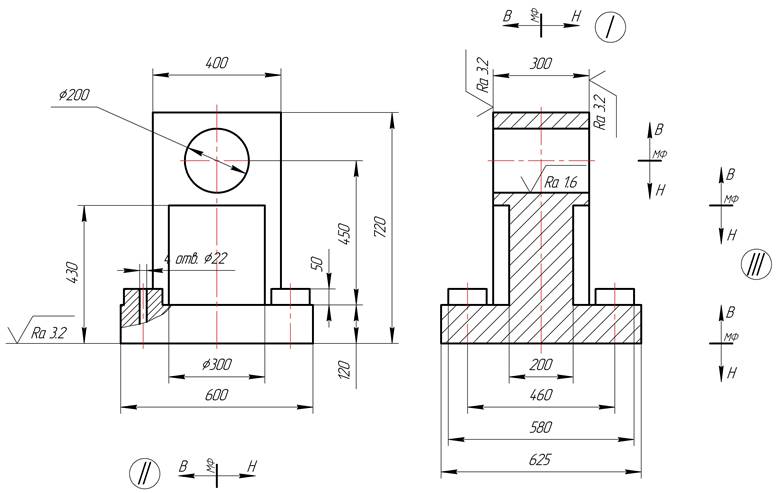

Рис. 1. Выбор положения отливки в форме и предполагаемых разъемов формы и модели

Положение отливки в форме определяет качество металла в различных зонах детали и устройство литейной формы. На рис. 1. изображены 3 варианта положения отливки в форме и разъёмов формы и модели.

Вариант I гарантирует наиболее дешёвое производство отливки, т.к. форма будет состоять только из двух частей и потребуется только один разъём формы и модели. Кроме того, этот вариант обеспечивает наилучшее качество металла вдоль главного отверстия, т.к. оно займет вертикальное положение.

Вариант II обеспечивает наилучшее качество металла в основании стойки, но вдоль главного отверстия возможно образование шлаковых включений и пористости, что ухудшает качество материала.

Вариант III требует слишком большого количества разъёмов формы и модели и имеет те же недостатки, что и предыдущий.

Для обеспечения работоспособности детали необходимо выбрать I вариант положения отливки в форме и разъёмов модели и формы.

Внешние очертания детали имеют довольно сложную геометрическую форму, представляющую собой совокупность нескольких параллелепипедов. Такая конфигурация нетехнологична.

Механическая обработка предусмотрена для минимального числа поверхностей, но объём детали можно уменьшить, изменив конфигурацию детали, без ущерба для работоспособности.

Внутренние полости спроектированы нетехнологично, за исключением полости d = 200 мм, которая сравнительно короткая и имеет два выходных отверстия, достаточных для закрепления стержня в форме.

Внутренних полостей пять и только одна может быть получена с помощью стержня.

Толщина стенок на исходном чертеже выбрана без учетов особенностей литейного производства.

Наименьшая толщина стенок составляет 40 мм, т.е. приемлема, так как минимально допустимая толщина для отливок, получаемых в песчаных формах, при наибольших габаритных размерах L = 500…1500 мм и материале детали – серый чугун, составляет 8 – 12 мм.

Наибольшая толщина стенок составляет – 120мм. Для обеспечения принципа одновременного затвердевания выберем толщину всех стенок равной 25мм. Будет технологичным уменьшить толщину стенок до 25 мм. Условное ослабление стойки компенсируется наличием рёбер жёсткости. Толщину рёбер жёсткости следует делать на 20% тоньше стенки отливки. Для данной детали толщина рёбер жёсткости составляет 20 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.