Скопления металла после внесённых изменений отсутствуют. Выполнен принцип одновременного затвердевания.

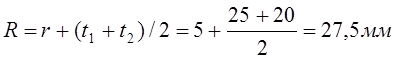

Сопряжения стенок на деталях следует проектировать плавными. При отношении толщин 25/20 радиусы сопряжения составят:

![]()

Значения радиусов сопряжений выбираем из нормального ряда радиусов: r = 5мм и R = 30 мм.

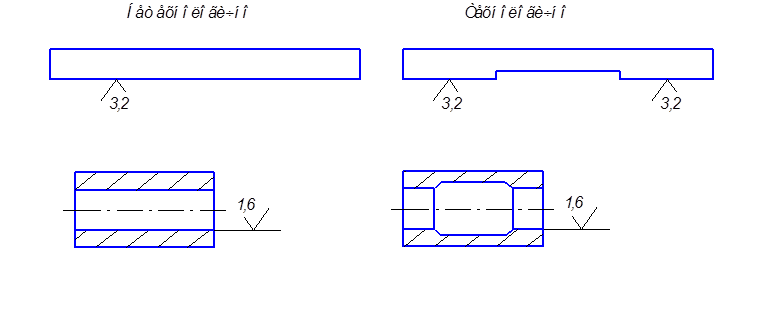

1) Разработка технологичной конструкции путём сокращения объёма механической обработки:

Рис. 2. Разработка технологичной конструкции путём сокращения объёма механической обработки

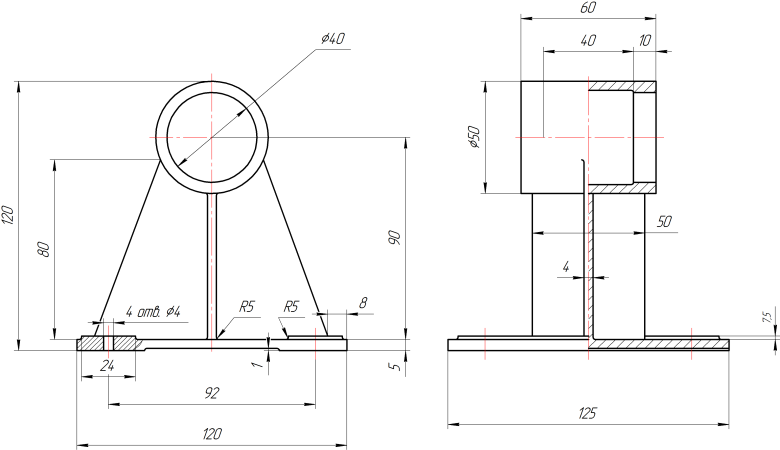

2) Разработка технологичной конструкции путём уменьшения стенок отливки и обеспечения плавности сопряжений

Технологичный вариант

Рис. 3. Разработка технологичной конструкции

путём уменьшения стенок отливки и обеспечения плавности сопряжений

Рис. 3. Разработка технологичной конструкции

путём уменьшения стенок отливки и обеспечения плавности сопряжений

Для назначения припусков на механическую обработку согласно ГОСТ 26645-85 установлен 12-й класс точности размеров отливки и 12-й класс точности размеров массы. Классы точности определены исходя из способа получения отливок в разовых песчаных формах в условиях единичного производства.

Припуски назначены по 12-му ряду для нижних и боковых поверхностей и по 13-му ряду для верхних поверхностей.

|

Размер детали, мм |

Допуск размер-ной точ-ности Δ, мм |

Суммар- ный допуск Δобщ, мм |

Припуск на меха- ническую обработ-ку Z, мм |

Размер отливки, мм |

Припуск на усадку, мм |

Размер модели, мм |

Размер стерж- невого ящика, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

600 |

9 |

11,3 |

600±4,5 |

6 |

606 |

||

|

625 |

9 |

11,3 |

625±4,5 |

6,3 |

631 |

||

|

400 |

8 |

10 |

410±4 |

4,1 |

415 |

||

|

300 |

8 |

10 |

+10, +10 |

320±4 |

3,2 |

324 |

324 |

|

50 |

5 |

6,3 |

7,5 |

58±2,5 |

0,58 |

59 |

|

|

250 |

7 |

8,8 |

250±3,5 |

2,5 |

253 |

||

|

25 |

4 |

5 |

6,8 |

32±2 |

0,32 |

33 |

|

|

20 |

4 |

5 |

20±2 |

0,2 |

21 |

||

|

450 |

9 |

11,3 |

450±4,5 |

4,5 |

455 |

||

|

120 |

6,4 |

8 |

120±3,2 |

1,2 |

122 |

||

|

Ø 250 |

7 |

8,8 |

Ø 250±4,4 |

2,5 |

Ø 253 |

||

|

Ø 200 |

7 |

8,8 |

-8 |

Ø 192±3,5 |

1,9 |

Ø 194 |

Ø 194 |

|

7,5 |

3,2 |

4 |

6 |

13,5±1,6 |

0,14 |

14 |

|

|

42 |

5 |

6,25 |

42±2,5 |

0,42 |

43 |

||

|

5 |

2,8 |

3,5 |

5,5 |

10,5±1,4 |

0,11 |

11 |

|

|

210 |

7 |

8,8 |

210±3,5 |

2,1 |

212 |

||

|

200 |

7 |

8,8 |

200±3,5 |

2,0 |

212 |

Допуск размеров определён по 12-му классу точности. Общий допуск с учётом коробления и неточности поверхностей увеличен на 25%. Все предельные отклонения размеров отливки выбраны симметричными, т.к. ни один элемент отливки не расположен в одной части формы. Предельные отклонения размеров до необрабатываемых поверхностей обозначены на чертеже детали.

Припуск на усадку для чугуна составляет 1%. Размеры модели и стержневых ящиков превышают размеры отливки на величину припуска. Размеры знаковых частей модели определены с учётом зазора между стержнем и формой, равного 2 мм.

Формовочные уклоны на отливке будут соответствовать уклонам на модели. На необрабатываемые поверхности назначены конструктивные уклоны 3°.

Стержневые ящики служат для получения стержней. Процесс изготовления стержней включает в себя набивку ящика стержневой смесью, съём ящика с сырого стержня на сушильной плите, транспортировку стержней в сушильную камеру. Только после сушки стержень является сравнительно прочным, его можно переносить, перевозить, перекладывать, устанавливать в форму или собирать с другими стержнями.

Вертикально расположенный цилиндр невозможно получить с помощью болвана из-за большого соотношения глубины и ширины, поэтому отверстие получаем с помощью стержня.

Точность фиксации стержня в форме обеспечивается конфигурацией и размерами знаков и соответствующими размерами знаковых частей модели и стержневого ящика. Основные размеры стержневых знаков определяют по ГОСТ 3606-80. Высота нижних знаков стержня – 50 мм, а верхних – 25 мм. Формовочные уклоны на нижних знаках составят 7°, а на верхних - 10°. Размеры и уклоны проставлены на чертеже детали с элементами литейной формы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.