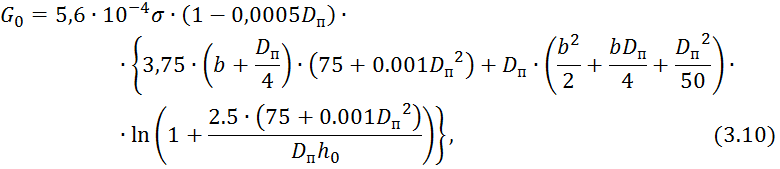

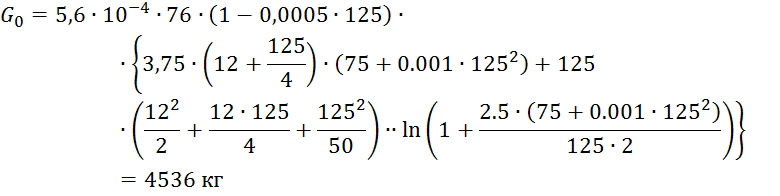

штамповке круглых в плане поковок в открытых штампах необходимую для штамповки массу (кг) падающих частей паровоздушного штамповочного молота определяют по формуле [3, с. 145]:

где ![]() – диаметр поковки;

– диаметр поковки;

![]() – предел текучести материала поковки при данной

температуре (Сталь 18ХГТ,

– предел текучести материала поковки при данной

температуре (Сталь 18ХГТ, ![]() );

);

![]() – ширина мостика облойной канавки;

– ширина мостика облойной канавки;

![]() – высота мостика облойной канавки.

– высота мостика облойной канавки.

По ГОСТ 7024-75 выбираем паровоздушный штамповочный молот с основными параметрами:

· Номинальная масса падающих частей: 5 т

· Наибольший рабочий ход бабы: 1300 мм

· Энергия удара: 125 кДж

· Число ударов в минуту: 50

·

Расстояние между направляющими в свету: ![]()

·

Размер бабы: ![]()

· Габариты станка Длинна/Ширина/Высота, мм: 4000/2000/6570

·

Расстояние от уровня пола до полости разъема штампа при

наименьшей его высоте: ![]() .

.

· Масса молота с шаботом 140400

Технологические смазочные материалы при горячей штамповке на молотах применяют для снижения трения и усилия деформирования, охлаждения инструмента и предотвращения его разупрочнения, улучшения качества поверхности изделий, уменьшении износа инструмента. Основным требованием к смазке – хорошая экранирующая способность, т.е. способность надежно разделять поверхности деформированной заготовки и инструмента.

Выберем следующий смазочный материал [3, стр.202]: смесь графита с машинным маслом (цилиндровым, веретенным и автолом) по 50% по объему.

Моделирование процессов осадки и окончательной штамповки произведём с помощью программ SolidWorks (создание моделей) и Deform3D и QuantorForm (моделирование процесса штамповки на молоте).

Данные, которые необходимо ввести для моделирования процесса «осадка»:

·

Модели: заготовка ![]() мм, верхний и нижний штампы;

мм, верхний и нижний штампы;

· Материал: заготовки: для моделирования в качестве аналога стали 18ХГТ берется материал по американскому стандарту марки AISI-5115 и задается температура нагрева заготовки 1200ºС;

·

Температура верхнего и нижнего

штампов – ![]() ;

;

·

Коэффициент трения – ![]() ;

;

·

Перемещение до расстояния между

штампами ![]() .

.

· Оборудование: Молот с массой падающих 5т; энергия молота 125 кДж; количество ударов: 1.

Запускаем расчёт.

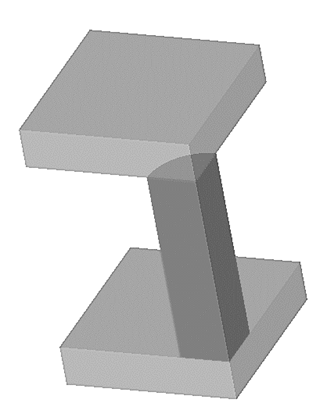

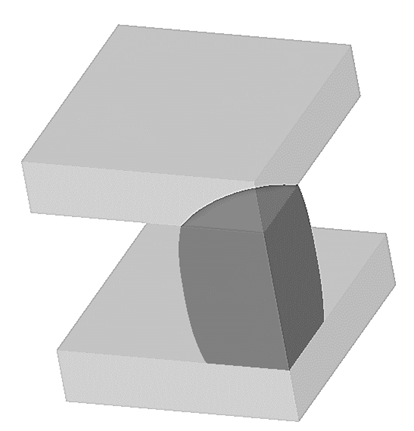

Рисунок 4.1 – Заготовка в разрезе до осадки

Рисунок 4.2 – Заготовка в разрезе после осадки

Полученные результаты после расчёта:

·

Высота ![]()

·

Наибольший диаметр ![]()

·

Наименьший диаметр ![]()

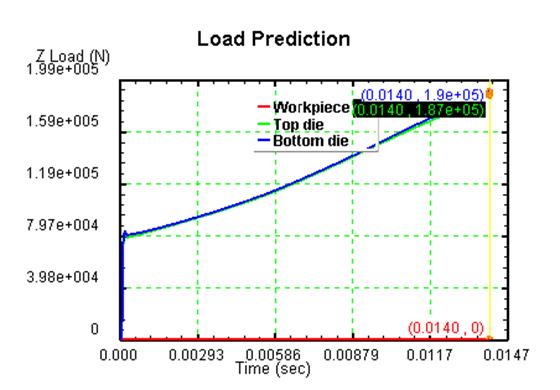

· График усилий (Рисунок 4.3);

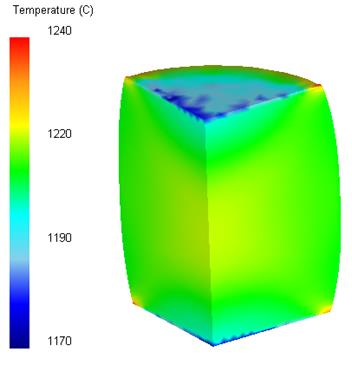

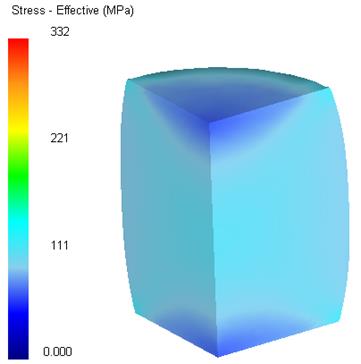

· Распределение температур и интенсивность напряжений в заготовке после осадки (Рисунок 4.4)

Рисунок 4.3 – График усилий в течение операции «Осадка»

Поскольку

моделируется ![]() часть заготовки, то максимальное усилие при ударе

будет составлять

часть заготовки, то максимальное усилие при ударе

будет составлять ![]() .

.

Рисунок 4.4 – Распределение температур и интенсивности напряжений по сечению заготовки после операции «Осадка»

В конце процесса осадки горячей нагретой заготовки вследствие контакта с холодным инструментом торцевые поверхности остывают быстрее, чем внутренняя часть. Температура на поверхности заготовки находится в диапазоне от 1170-1190˚С, а температура внутри заготовки находится в пределах от 1200-1220˚С. Так заготовка нагрета до высокой температуры, то изменения в интенсивности напряжения не значительные.

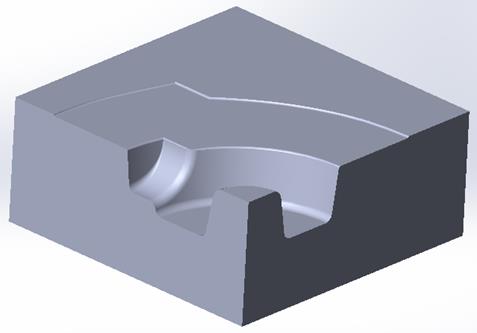

В SolidWorks создадим трёхмерные модели верхней и нижней части штампа, используем заготовку, полученную в результате операции «Осадка», смоделированной в программе Deform3D.

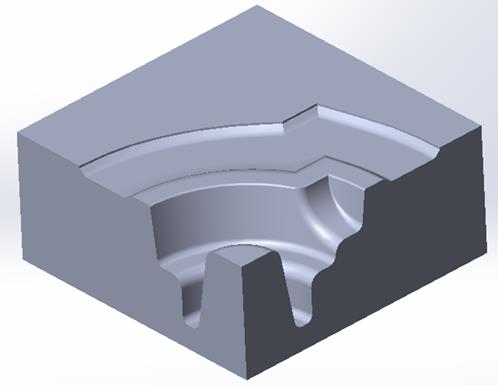

Рисунок 4.5 – Модель нижнего штампа в разрезе

Рисунок 4.6 – Модель верхнего штампа в разрезе

В программе Deform3D смоделировали процесс окончательной штамповки.

Исходные данные для моделирования процесса окончательной штамповки:

· Модели: верхний и нижний штампы;

· Все данные по заготовке перенесены из моделирования процесса «Осадка»

·

Температура верхнего и нижнего штампов – ![]() ;

;

· Количество ударов: 1;

· Коэффициент использования энергии удара: 0,99;

·

Перемещение верхнего штампа: ![]() ;

;

· Трение – 0,3;

· Оборудование: молот с массой падающих частей 5т.

Запускаем расчет.

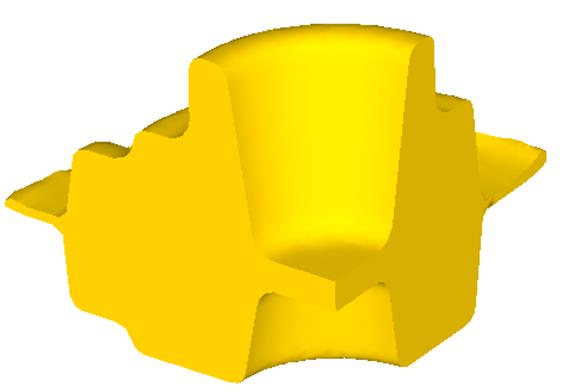

Рисунок 4.7 – Отштампованная заготовка

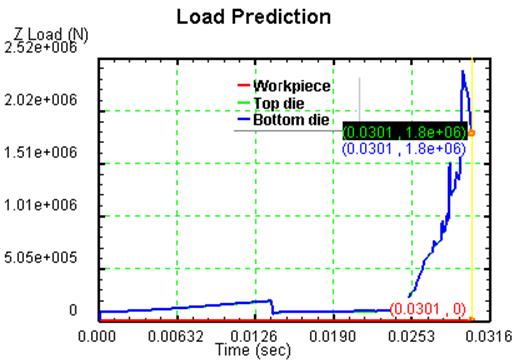

В результате расчётов получили график усилий (Рисунок 4.8):

Рисунок 4.8 – График усилий в течении процесса штамповки в окончательном ручье

Поскольку

моделируется ![]() часть заготовки, то максимальное усилие при ударе

будет составлять

часть заготовки, то максимальное усилие при ударе

будет составлять ![]() .

.

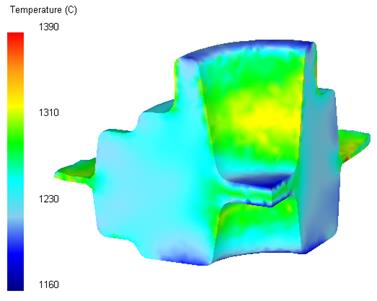

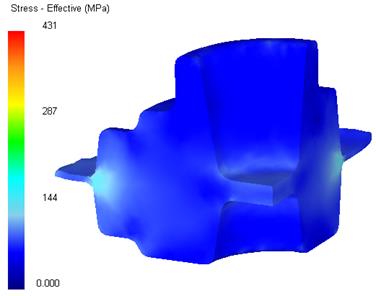

На рисунке 4.9 показаны распределение температур и интенсивность напряжений в поковке.

Рисунок 4.9 – Распределение температур и интенсивность напряжений по сечению поковки после штамповки в окончательном ручье.

Данные для моделирования процесса «Осадка»:

·

Модели: заготовка ![]() мм, верхний и нижний штампы;

мм, верхний и нижний штампы;

· Материал: заготовки: для моделирования в качестве аналога стали 18ХГТ берется материал по американскому стандарту Германии марки 16MnCr5 и задается температура нагрева заготовки 1200ºС;

·

Температура верхнего и нижнего

штампов – ![]() ;

;

· Время охлаждения на воздухе: 3с;

·

Расстояние между верхним и нижним

штампом на конечной стадии деформирования: ![]() .

.

· Смазка: gw-st-h (gw – графит в воде; st – деформируемый материал:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.