Алгоритмы решения задач по теме

"ГРУППОВЫЕ РЕЗЬБОВЫЕ СОЕДИНЕНИЯ"

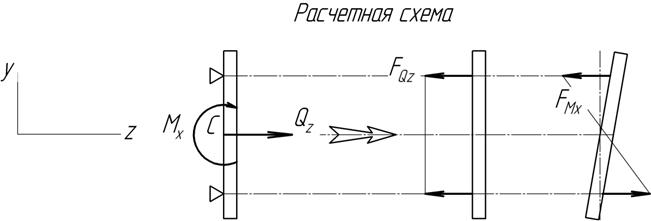

А. Расчет резьбовых соединений детали типа "Кронштейн" (нагрузка направлена вдоль оси резьбовых деталей).

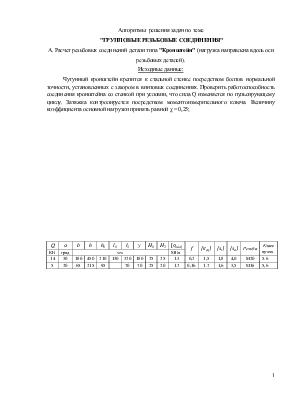

Исходные данные:

Чугунный кронштейн крепится к стальной стенке посредством болтов нормальной точности, установленных с зазором в винтовых соединениях. Проверить работоспособность соединения кронштейна со стенкой при условии, что сила Q изменяется по пульсирующему циклу. Затяжка контролируется посредством моментоизмерительного ключа. Величину коэффициента основной нагрузки принять равной χ = 0,25;

|

Q |

α |

b |

h |

h1 |

l1 |

l2 |

y |

H1 |

H2 |

[σmin] |

f |

[ксц] |

[st] |

[sa] |

Резьба |

Класс прочн. |

|

КН |

град |

мм |

МПа |

|||||||||||||

|

14 |

30 |

180 |

450 |

210 |

130 |

320 |

180 |

25 |

25 |

1.3 |

0,2 |

1,5 |

1,8 |

4,0 |

M20 |

5.6 |

|

5 |

20 |

65 |

215 |

95 |

70 |

70 |

25 |

20 |

1.7 |

0,16 |

1.7 |

1,6 |

3,5 |

М16 |

5,6 |

|

1. Разложение вектора нагрузки Q на ортогональные проекции:

![]() Н;

Н;

![]() Н;

Н;

2. Приведение проекций вектора Q к центру тяжести сечения (т. С) с образованием момента Мх:

Мх = Qyl = 4698·70 = 3,28·105 Нмм;

Момент Мх и усилие Qz – раскрывают стык;

Усилие Qу – сдвигает кронштейн;

3. Определение основной нагрузки на соединение:

Допущение: каждое из соединений равномерно нагружено усилием от растягивающей нагрузки Qz:

а)  Н; zб = 2

– количество соединений;

Н; zб = 2

– количество соединений;

б) Усилие, действующее на соединение от момента Мх:

= 2342 Н; где k = 1 -

количество рядов соединений относительно оси Х; n = 1 – количество болтов

(соединений) в ряду;

= 2342 Н; где k = 1 -

количество рядов соединений относительно оси Х; n = 1 – количество болтов

(соединений) в ряду;

Тогда основная нагрузка на соединение будет равна:

F = FQz + FMx = 855 + 2342 ≈ 3197 Н;

4. Определение усилия предварительной затяжки:

4.1 По условию нераскрытия стыка:

Допущение: стык представляется в

виртуальном смысле монолитной деталью, нагруженной сжимающей нагрузкой

(неизвестной силой предварительной затяжки ![]() ),

растягивающей силой Qz и

изгибающим моментом Мх;

),

растягивающей силой Qz и

изгибающим моментом Мх;

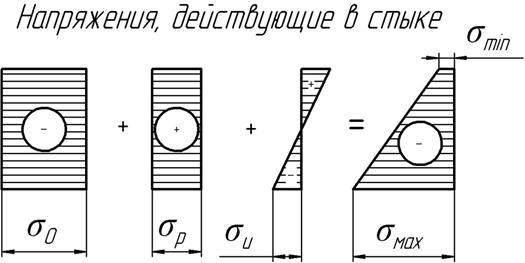

Качественные эпюры напряжений, возникающие в виртуальной детали-стыке будут выглядеть следующим образом:

где  - напряжения сжатия от

усилия предварительной затяжки;

- напряжения сжатия от

усилия предварительной затяжки;

- напряжения

растяжения от доли усилия Qz, действующей на

стык;

- напряжения

растяжения от доли усилия Qz, действующей на

стык;

- напряжения от доли

момента Мх, действующей на стык;

- напряжения от доли

момента Мх, действующей на стык;

![]() - минимальные

напряжения в стыке, значения меньше которых могут привести к раскрытию стыка;

- минимальные

напряжения в стыке, значения меньше которых могут привести к раскрытию стыка;

![]() - максимальные

напряжения в стыке, определяющие работоспособность наименее прочной детали

соединения по критерию прочности;

- максимальные

напряжения в стыке, определяющие работоспособность наименее прочной детали

соединения по критерию прочности;

Аст = (h-h1)b = (215 – 95)65 = 7800 мм2 – площадь стыка;

мм3;

мм3;

σmin = σ0 – σp – σи = [σmin]

-

-  -

-  = [σmin] , откуда:

= [σmin] , откуда:

4.2 По условию несдвигаемости деталей в стыке

Условие несдвигаемости деталей: ![]() или

или ![]()

![]() Qy

Qy

=

24317 Н;

=

24317 Н;

Из двух найденных значений F0 в

качестве усилия предварительной затяжки выбираем наибольшее, т.е F0 = ![]() H;

H;

5. Проверочные расчеты болтов

5.1 Расчет болта по критерию статической прочности в момент затяжки

Условие статической прочности:

![]() , Класс точности 5,6

, Класс точности 5,6

σв = 5·100 = 500 МПа

σт = 0,6· σв = 0,6·500 = 300 МПа

В момент затяжки:

где  МПа – эквивалентное

напряжения (c учетом влияния на прочность касательных

напряжений кручения при затяжке);

МПа – эквивалентное

напряжения (c учетом влияния на прочность касательных

напряжений кручения при затяжке);

В момент затяжки:  < [1,6]

- прочность не обеспечивается;

< [1,6]

- прочность не обеспечивается;

Для обеспечения прочности увеличиваем класс прочности на 5, 8, тогда:

σт = 0,8· σв = 0,8·500 = 400 МПа

- прочность обеспечивается.

- прочность обеспечивается.

5.2 Расчет болта по максимальным напряжениям цикла

> [1,6] - прочность

обеспечивается;

> [1,6] - прочность

обеспечивается;

где  МПа;

МПа;

5.3 Расчет болта по критерию циклической прочности

Условие циклической прочности:

= 3,5

= 3,5

МПа – предельная

амплитуда;

МПа – предельная

амплитуда;

где - предел прочности болта ![]() МПа;

МПа;

- предел выносливости ![]() МПа;

МПа;

- эффективный коэффициент концентрации: Кσ ≈ 3,2;

- масштабный фактор: Кd ≈ 0,85;

МПа;

МПа;

= 3,5 – циклическая

прочность обеспечивается

= 3,5 – циклическая

прочность обеспечивается

6. Проверочный расчет наименее прочной детали в соединении на смятие

Такой деталью является чугунный кронштейн, вдавливающийся нижней частью в стальную стенку при действии момента Мх.

Условие прочности детали: ![]() =

0,4σв = 0,4∙147 ≈ 59 МПа;

=

0,4σв = 0,4∙147 ≈ 59 МПа;

= 6,6 < [59] МПа – прочность

кронштейна при смятии - обеспечивается;

= 6,6 < [59] МПа – прочность

кронштейна при смятии - обеспечивается;

7. Определение момента на ключе при затяжке болтов

Ткл = Тр + Топ - момент на ключе;

Тр = 0,5F0d2tg(ψ+ρ*) = 0,5∙24317∙14,7∙tg(2,50 + 9,20) = 37000 Нмм – момент трения в резьбе;

где (![]() Ψ = arctg (

Ψ = arctg (![]() = arctg (

= arctg ( ≈ 2,50 – угол подъема

винтовой линии;

≈ 2,50 – угол подъема

винтовой линии;

= 9,20 –

приведенный угол трения для метрической резьбы;

= 9,20 –

приведенный угол трения для метрической резьбы;

39430 Нмм – момент на

опорной поверхности гайки;

39430 Нмм – момент на

опорной поверхности гайки;

Ткл = 37000 + 39430 = 76430 Нмм

Принимаем длину ключа ориентировочно равной: Lкл ≈ (15…20) d2 = (15…20)14,7 = 221…294. Lкл = 260мм

Тогда усилие на ключе при завинчивании гаек

составит:  294 Н;

294 Н;

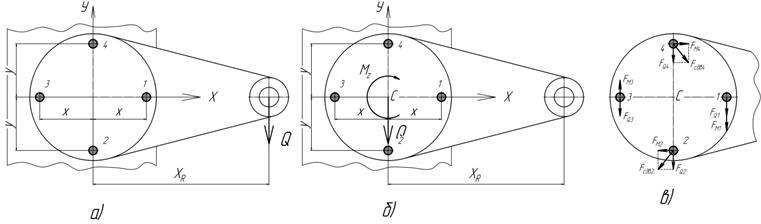

Б. Расчет резьбовых соединений детали типа "Рычаг" (нагрузка направлена перпендикулярно оси резьбовых деталей).

Исходные данные:

Определить размеры болтов, крепящих рычаг к основанию, принимая во внимание, что болты установлены с зазором. Класс прочности болтов - 5.8; Q = 10 КН; Х = У = 75 мм;

ХR = 150мм; f = 0,2; [ксц] = 1,5;

1. Приведение вектора R к центру тяжести С с образованием момента Мz = Q∙XR = 10∙103∙150 = 1,5∙106 Нмм;

2. Допущение: усилие на каждое соединение

от вектора Q распределяется равномерно, т.е.  2500

Н, где i = 1,2,3,4; Направление действия векторов Fi - в направлении действия вектора Q;

2500

Н, где i = 1,2,3,4; Направление действия векторов Fi - в направлении действия вектора Q;

3. Усилия FMi от действия момента Мz определяются следующим образом:

Н; где ρi = X =Y

=75 мм;

Н; где ρi = X =Y

=75 мм;

4. Для каждого из соединений определяется сдвиговая нагрузка Fсдвi, из которых выбирается максимальная. Для данного случая максимальная сдвигающая нагрузка действует на соединение 1 и определяется как Fсдв1 = FQ1 + FM1 = 2500 + 5000 = 7500 H;

5. Определение усилия предварительной затяжки.

Условие несдвигаемости деталей соединения:

Fтр ≥ Fсдв или Fтр = [ксц]∙ Fсдв F0∙f = [ксц]∙ Fсдв, откуда

Н;

Н;

Из условия прочности болта при растяжении имеем:

МПа;

МПа;

, откуда

, откуда  21,56 мм

21,56 мм

Назначаем ближайшее стандартное значение d1 = 23,752 мм; Остальные параметры болта по ГОСТ 7798-70:

d =27 мм; d2 = 25,051; шаг - р = 3,0 мм; размер под ключ – S =41 мм;

Определение момента на ключе – аналогично предыдущей задаче

ВОЗМОЖНЫ ВАРИАНТЫ ЗАДАЧ С БОЛТАМИ ПОВЫШЕННОЙ ТОЧНОСТИ, УСТАНОВЛЕННЫМИ БЕЗ ЗАЗОРА – это самостоятельно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.