давления жидкости в цилиндрах насоса на поршни при прямых и обратных ходах. Они характеризуются средним постоянным удельным давлением Р.

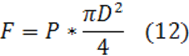

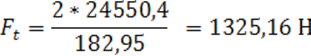

Сила постоянного давления F,(Н) на поршень определяем по формуле:

где ![]() – площадь поршня насоса, м2

; D – диаметр поршня, м;

Р – среднее удельное давление, МПа.

– площадь поршня насоса, м2

; D – диаметр поршня, м;

Р – среднее удельное давление, МПа.

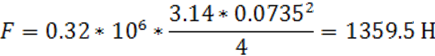

Располагая значением силы давления F в цилиндрах насоса, можно определить приведенные моменты сил Тпр1(j) для первого КПМ и Тпр2(j) для второго КПМ.

При изменении направления скорости движения поршня изменяется и направление силы давления на поршень. Однако, учитывая, что оба хода поршня являются рабочими, при определении приведенных моментов принимаем абсолютные значения скорости и силы давления на поршень.

Значения приведенных моментов сил давления определяем по формулам:

При определении приведенных моментов сил Тпр1(j) и Тпр2(j) пренебрегаем силами тяжести звеньев, в силу их малости по сравнению с силами давления жидкости на поршни насосов.

Суммарный приведенный момент сил производственных сопротивлений для каждого значения угла j поворота кривошипа представляет собой сумму производственных моментов сил давления жидкости на поршни двух КПМ:

![]()

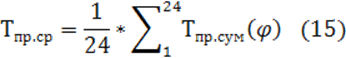

Значение Тпр.ср за один цикл движения определяем по формуле:

Результаты расчетов приведенных моментов при изменении угла поворота кривошипа сводим в таблицу. По данным расчета строим диаграммы приведенных моментов при изменении угла поворота кривошипа в пределах от нуля до 3600.

|

№ п/п |

j градусы |

Vв(j)

|

Vс(j)

|

Тпр1(j) Н×м |

Тпр2(j) Н×м |

Тпр.сум(j) Н×м |

Тпр.ср Н×м |

|

1 |

0 |

0 |

-0.4398 |

0 |

65 |

65 |

84.9898 |

|

2 |

15 |

-0,1413 |

-0,3973 |

20,88 |

58,72 |

79,6 |

|

|

3 |

30 |

-0,2675 |

-0,3333 |

39,53 |

49,25 |

88,79 |

|

|

4 |

45 |

-0,366 |

-0,256 |

54,08 |

37,83 |

91,92 |

|

|

5 |

60 |

-0,4285 |

-0,1723 |

63,32 |

25,46 |

88,79 |

|

|

6 |

75 |

-0,4523 |

-0,08635 |

66,84 |

12,76 |

79,6 |

|

|

7 |

90 |

-0,4398 |

0 |

65 |

0 |

65 |

|

|

8 |

105 |

-0,3973 |

0,08635 |

58,72 |

12,76 |

71,48 |

|

|

9 |

120 |

-0,3333 |

0,1723 |

49,25 |

25,46 |

74,71 |

|

|

10 |

135 |

-0,256 |

0,256 |

37,83 |

37,83 |

75,67 |

|

|

11 |

150 |

-0,1723 |

0,3333 |

25,46 |

49,25 |

74,71 |

|

|

12 |

165 |

-0,08635 |

0,3973 |

12,76 |

58,72 |

71,48 |

|

|

13 |

180 |

0 |

0,4398 |

0 |

65 |

65 |

|

|

14 |

195 |

0,08635 |

0,4523 |

12,76 |

66,84 |

79,6 |

|

|

15 |

210 |

0,1723 |

0,4285 |

25,46 |

63,32 |

88,79 |

|

|

16 |

225 |

0,256 |

0,366 |

37,83 |

54,08 |

91,92 |

|

|

17 |

240 |

0,3333 |

0,2675 |

49,25 |

39,53 |

88,79 |

|

|

18 |

255 |

0,3973 |

0,1413 |

58,72 |

20,88 |

79,6 |

|

|

19 |

270 |

0,4398 |

0 |

65 |

0 |

65 |

|

|

20 |

285 |

0,4523 |

-0,1413 |

66,84 |

20,88 |

87,73 |

|

|

21 |

300 |

0,4285 |

-0,2675 |

63,32 |

39,53 |

102,9 |

|

|

22 |

315 |

0,366 |

-0,366 |

54,08 |

54,08 |

108,2 |

|

|

23 |

330 |

0,2675 |

-0,4285 |

39,53 |

63,32 |

102,9 |

|

|

24 |

345 |

0,1413 |

-0,4523 |

20,88 |

66,84 |

87,73 |

|

|

25 |

360 |

0 |

-0,4398 |

0 |

65 |

65 |

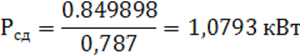

4.2 Определение мощности сил движущих и подбор электродвигателя

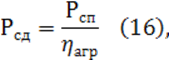

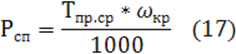

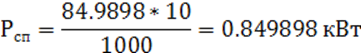

Мощность сил движущих определяем по формуле:

где Рсп – мощность сил производственных сопротивлений, кВт;

hагр – КПД машинного агрегата без учета потерь в двигателе (собственные потери двигателя учитываются в его выходных параметрах).

КПД агрегата оценивается приблизительно с учетом типа соединения редуктора и насоса:

hагр = hрп ×hр ×hн ×hм , (18)

где hрп – КПД ременной передачи, hагр =0,92…0,96;

hр – КПД цилиндрического редуктора, hр =0,96;

hн – КПД насоса (при параллельном соединении кривошипно-ползунных механизмов насоса hн =0,9);

hм – КПД соединительной муфты, hм =0,98.

hагр =0,93×0,96×0,9×0,98 = 0,787

Требуемую мощность электродвигателя рассчитываем по формуле, кВт:

![]()

![]()

По мощности Рэл и заданной угловой скорости вращения wэл из Приложения А выбираем тип электродвигателя, его номинальную мощность, скорость вращения вала nном . Для дальнейших расчетов выписываем момент инерции Jр ротора, диаметр выходного вала dвых электродвигателя.

Тип электродвигателя: АОЛ2-22-4;

номинальная мощность электродвигателя: Рном = 1.5 кВт;

скорость вращения вала: nном = 1420 об/мин = 149 рад/с;

момент инерции ротора: Jр = 0,011 кг*м2 ;

диаметр выходного вала электродвигателя: dвых = 22 мм.

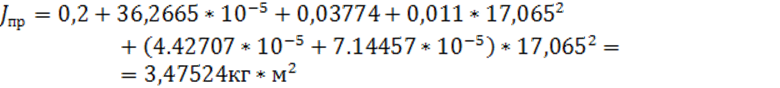

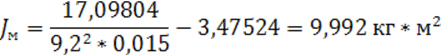

4.3. Приведение моментов инерции звеньев агрегата к валу кривошипа

Приведенный к валу кривошипа момент инерции звеньев определяют по формуле:

![]()

где:

Jо – средний,

приведенный к валу кривошипа момент инерции кривошипно-ползунного механизма (Jо≈

0,1…0,3 кг× м![]() )

)

Jк, Jш –

моменты инерции колеса и шестерни, кг![]() м

м![]() ;

;

Jб, Jт - моменты инерции быстроходного и тихоходного валов редуктора,

кг

×м![]() ;

;

Jэл - момент инерции ротора электродвигателя, определяемый из каталога по маховому моменту,

Jэл =0,011 кг×м![]() ,

,

![]()

Момент инерции колес определяется приближенно по формуле:

![]()

где: b – ширина зубчатого колеса, м

d – диаметр делительной окружности колеса, м

![]() - плотность материала зубчатого колеса

(для стали

- плотность материала зубчатого колеса

(для стали ![]() =7,8*10

=7,8*10![]() кг/м

кг/м![]() )

)

![]()

![]()

Моменты инерции валов оценивают приближенно по формуле:

![]()

где:

d![]() - эквивалентное

значение диаметра, м, приближенно d

- эквивалентное

значение диаметра, м, приближенно d![]() =d

=d![]() (посадочный диаметр вала

под подшипники);

(посадочный диаметр вала

под подшипники);

l![]() -

-![]() длина вала, (быстроходного – 148мм,

тихоходного – 185 мм)

длина вала, (быстроходного – 148мм,

тихоходного – 185 мм)

![]()

![]()

![]()

![]()

![]()

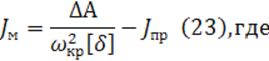

4.4. Определение момента инерции маховика

Момент инерции маховика определяют по формуле:

![]() - избыточная работа, Дж

- избыточная работа, Дж

![]() - допускаемое значение коэффициента

неравномерности вращения коленчатого вала.

- допускаемое значение коэффициента

неравномерности вращения коленчатого вала.

Максимальную

избыточную работу находим по диаграмме приведенных моментов путем подсчета

избыточной площади ![]() и умножаем ее на масштабные

коэффициенты К

и умножаем ее на масштабные

коэффициенты К![]() и

и![]() К

К![]() :

:

![]()

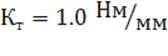

К![]() - масштабный коэффициент оси моментов сил,

Нм/мм

- масштабный коэффициент оси моментов сил,

Нм/мм

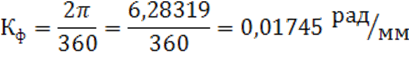

К![]() - масштабный коэффициент углов поворота,

рад/мм.

- масштабный коэффициент углов поворота,

рад/мм.

![]() =979,6455

мм

=979,6455

мм![]()

![]()

4. Расчет зубчатого редуктора

4.1 Определение допускаемых напряжений

Расчет зубчатых колес редуктора производим из условий обеспечения прочности зубьев по контактным напряжениям:

sн £ [sн]. (25)

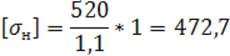

Допускаемые контактные напряжения при расчете на выносливость:

[sн]

= ![]() ×

Zн , (26)

×

Zн , (26)

где sнlim – предел контактной выносливости поверхностей зубьев, МПа;

Sн – коэффициент безопасности;

Zн – коэффициент долговечности.

Приближенное значение предела контактной выносливости при заданной твердости поверхности зубьев НВ£350 определяем из выражения:

sнlim = 2НВ + 70 (27)

sнlim = 2×225 + 70 = 520

При заданной долговечности редуктора L = 10000 ч величина Zн = 1, а коэффициент безопасности зависит от термообработки зубчатых колес. При нормализации или улучшении рекомендуется значение Sн = 1,1.

[sн] = ![]() ×

1 = 472,7

×

1 = 472,7

sн принимаем равным 470

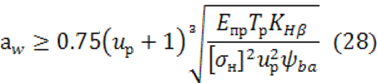

4.2 Расчет цилиндрической косозубой передачи

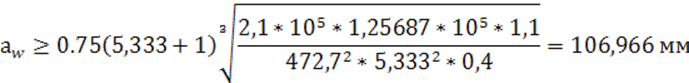

Межосевое расстояние определяем по формуле [28], мм:

где Епр – приведенный модуль упругости материала зубчатых колес, (Епр = 2,1×105 МПа);

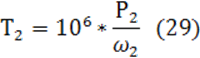

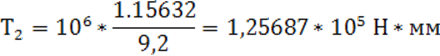

Т2 – вращающий момент на колесе, Н×мм;

здесь Р2 – мощность, передаваемая колесом, кВт;

![]() – угловая скорость вращения колес,

– угловая скорость вращения колес, ![]() , рад/с;

, рад/с;

![]()

![]()

Кнb - коэффициент концентрации нагрузки, Кнb= 1…1,15;

yba – коэффициент ширины колеса относительно межосевого расстояния, yba = 0,3…0,5.

Величину межосевого расстояния аw округляем до ближайшего значения из ряда Rа 40 по ГОСТ 6636-69 (Rа 40…80; 85: 90; 95; 100; 105; 110; 120; 125; 130 мм, далее через 10 до 260). Величину межосевого расстояния аw округляем до 110 мм.

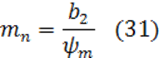

Приближенное значение нормального модуля определяем из выражения:

где b2 – ширина зубчатого колеса, мм;

![]()

![]()

ym – коэффициент ширины колеса по модулю, ym = 20…30.

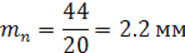

Величину модуля mn округляем до ближайшего большего значения (по ГОСТ 9563-60 mn = 1; 1,25; 1,5; 2; 2,25; 3; 3,5; 4; 4,5; 6; 8; 10). Величину модуля mn округляем до 2,25 мм.

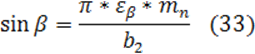

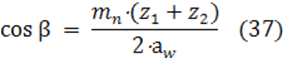

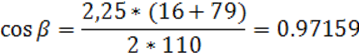

Предварительно угол наклона зуба β рассчитываем по формуле:

где eβ – коэффициент осевого осевого перекрытия, рекомендуется принять eβ = 1,2.

Значение угла β наклона зуба принимаем в пределах 80 ≤ β≤ 200.

Значение угла β наклона зуба принимаем равным 110.

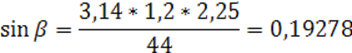

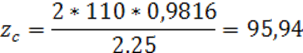

Суммарное число зубьев шестерни и колеса:

Полученное значение zс округляем в меньшую сторону до целого числа; zс =95.

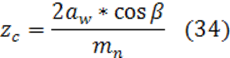

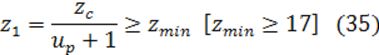

Число зубьев шестерни:

Полученное значение z1 округляем до ближайшего значения; z1 = 16.

Число зубьев колеса:

![]()

![]()

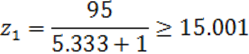

Окончательное значение угла β (с точностью до 1') определяем по формуле:

Угол β = 13о41'.

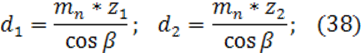

Диаметры делительных окружностей шестерни и колеса, мм:

Ширина шестерни:

![]()

![]()

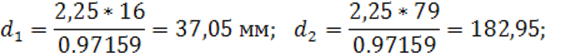

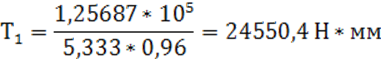

5.3 Проверочный расчет по контактным напряжениям

Расчет прочности зубьев по контактным напряжениям для цилиндрической косозубой передачи выполняется по формуле:

где: zнβ- коэффициент контактной прочности косозубых передач по контактным напряжениям равен ≈ 0,85;

Т![]() – вращающий момент на шестерне, Н*мм,

– вращающий момент на шестерне, Н*мм,

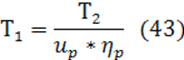

![]()

или

![]()

отсюда:

Кн- коэффициент расчетной

нагрузки, К![]() =1,1…..1,20

=1,1…..1,20

aw – угол зацепления

α - угол профиля aw =α=20˚

d![]() - диаметр

делительной окружности, мм

- диаметр

делительной окружности, мм

![]()

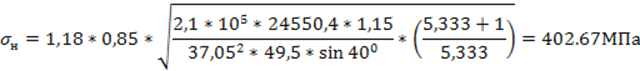

5.4.Определение

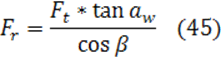

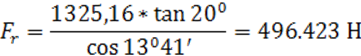

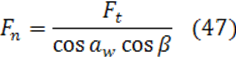

сил, действующих в зацеплении колес.![]()

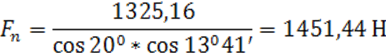

При работе агрегата зубчатые пары передают вращающий момент. При этом в зацеплении зубчатых колес возникает нормальная сила Fn, направленная по линии зацепления – общей нормали к рабочим поверхностям зубьев. Эта сила раскладывается по трем взаимно перпендикулярным направлениям. Составляющие этой силы носят названия окружной Ft, радиальной Fr, осевой Fa сил в зависимости от их направления по отношению к оси колеса.

![]()

![]()

5.5. Проектный расчет валов и предварительный выбор подшипников.

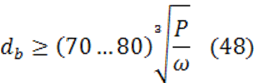

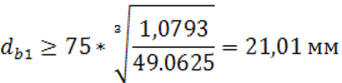

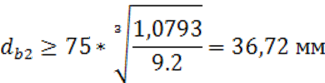

Ориентировочный размер диаметра быстроходного и тихоходного валов редуктора под соединительную муфту определяется по формуле:

где: Р – мощность на соответствующем валу, кВт;

![]() - угловая скорость вала, рад/с

- угловая скорость вала, рад/с

Полученное значение округляем до ближайшего большего из стандартного ряда, принимает:

![]()

Полученное значение округляем до ближайшего большего из стандартного ряда, принимает:

![]()

7Посадочные диаметры валов под подшипники принимаем на 2…5мм, т.е. 25 и 40 мм соответственно, а посадочные диаметры валов под зубчатые колеса – на 8…10мм больше по сравнению с диаметром под полумуфту.

Подшипники подбираем по наиболее нагруженной опоре (в которой суммарная радиальная реакция R – наибольшая). На каждой из двух опор вала устанавливают одинаковые подшипники, т.к. Fа˃0,25R (322,79˃216,99), то выбираем радиально-упорные шарикоподшипники ГОСТ 8338-75.

5.6. Определение реакции опор валов редуктора и подбор подшипников.

Для определения реакции опор А и Всоставляется расчётная схема вала, где реальный вал рассматривается как шарнирно опёртая балка, к которой приложены силы, действующие в зацеплении зубчатых колёс. Строим расчётную схему, освобождаясь от связей на ней, показываем реакции в опорах. Одна из опор вала (опора А) является шарнирно-неподвижной, а опора В – шарнирно-подвижной. Также покажем радиальные реакции RAY, RAZ, RBY и RBZ и осевую реакцию RAX. Размеры l и a определяются по эскизной компоновке редуктора, l=94,5 мм, a=47,25 мм. При этом радиальные опорные реакции считаются приложенными в точках пересечения плоскостей, а силы в зацеплении считаются приложенными на диаметре делительной окружности посредине ширины колеса.

Реакции опор в двух взаимно перпендикулярных направлениях

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.