Процесс первичной переработки нефти является непрерывным, пожаровзрывоопасным. В таких производствах необходимо добиваться наибольшей автоматизации процессов, исключая тем самым, вредное воздействие опасных и вредных производственных факторов на обслуживающий персонал.

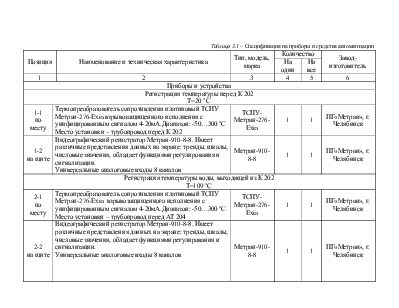

Приборы и средства автоматики, используемые на установках первичной переработки нефти, в основном пневматические, это обусловлено тем, что на них постоянно действуют высокие температуры, большая концентрация паров нефтепродуктов, и многие другие факторы, влияющие на их точность показаний и долговечность.

По месту измерения параметра автоматизации чаще всего используют бесшкальные, герметичные, взрывопожарозащищенные приборы, которые передают информацию по дистанционной передаче на щит оператора.

Основными измеряемыми параметрами являются – температура и давление системы, расход исходных компонентов и продуктов, а также уровень в аппаратах переработки и хранения нефтепродуктов.

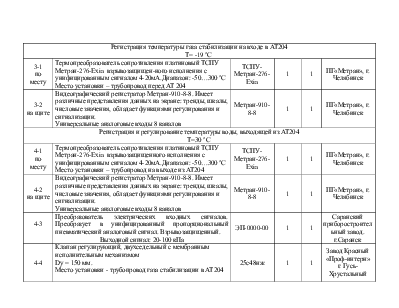

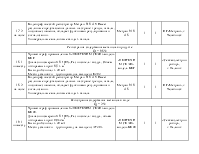

Нагреваясь до температуры 200-220 оС, нефть подаётся в колонну отбензинивания. Температуру подаваемой в колонну К-101 необходимо знать, чтобы не нарушить нормы технологического режима, так как от этого зависит весь процесс ректификации. Температура верха колонны регистрируется прибором. Замер температуры необходим для определения соответствия технологическим требованиям. С верха К-101 пары нестабильного бензина поступают в воздушные холодильники-конденсаторы ХК-101:105, где конденсируются и охлаждаются до температуры 60 оС, которую регистрируем прибором.

Отбензиненная нефть с низа колонны частичного отбензинивания К-101, с помощью насосов поступает в секции печи П-101, для нагрева дт температуры (360±10)°С, а затем эвапорационное пространство колонны К-102 на отпарку легких фракций перегретым паром Температуру подаваемой в колонну нефти необходимо знать, потому что от этого зависит весь процесс ректификации. Датчик устанавливаем в трубопроводе входа нефти. Температура верха колонны регистрируется прибором. Замер температуры необходим для определения соответствия технологическим требованиям. С верха К-102 пары нестабильного бензина поступают в воздушные холодильники-конденсаторы ХК-106:110, где конденсируются и охлаждаются до температуры 60 оС, которую регистрируем прибором.

Кубовым остатком К-102 является мазут (это фракция с темпертурой кипения выше 350 °С). Температуру этой фракции, а она же является температурой низа необходимо знать для определения качественного состава остатка ректификации и для контроля процесса разделения нефти в целом. Первичный датчик для контроля за температурой устанавливаем в трубопроводе мазута.

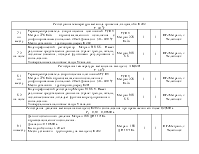

Измерение давления в верхней части колонны К-101 происходит датчиком давления с диапазоном 0-6 кг/см2, который регулируется клапаном по выходу газа из Е-101 в Е-103. Также давление измеряется для проверки правильности работы (производительности) насосов, емкостей.

В колонне К-102 давление должно быть 234,2 кПа или (1 - 2) кгс/см2. Датчик устанавливаем на колонне.

Для того чтобы знать производительность колонны, а, следовательно, и судить о выходе продуктов, необходимо измерять расход подаваемый в колонну К-101 с блока ЭЛОУ обессоленной и обезвоженной нефти. Расход не должен превышать пределов 900 м3/ч.

Бензин из Е-101 забирается насосами и подаётся в виде острого орошения в К-101. Количество подаваемого бензина регистрируется прибором, установленным на линии. Расход в этой линии не должен превышать 180 м3/ч.

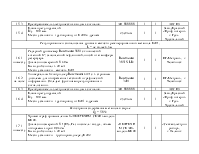

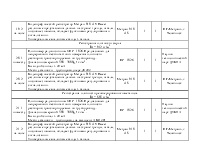

В колонне К-102 отбирается три промежуточные фракции 140-230 оС, 180-320 оС, 230-360 оС, которые направляются в отпарные колонны (стриппинги) соответственно К-103/1, К-103/2, К-103/3. Частично фракции возвращают в колонну К-102 в качестве орошения.

Расход возвращаемых в качестве орошения фракций колонны К-102 необходимо знать для поддержания оптимальных условий в колонне. Датчики устанавливаем в трубопроводах погонов.

Расход первого циркуляционного орошения 285 м3/ч. Количество орошения регулируется по температуре верха колонны, а балансовый избыток нестабильного бензина идет на стабилизацию. Датчик расхода установим в трубопроводе входа 1ЦО.

Расход второго циркуляционного орошения составляет 345 м3/ч, который регистрируем прибором.

Уровень в колонне К-101 регулируется с коррекцией по расходу отбензиненой нефти, клапан которого установлен на линии подачи отбензиненой нефти в П-101.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.