1.11.4 Строительство цементогрунтового основания

Технология строительства цементогрунтовых оснований зависит от несущей способности дополнительного слоя.

Если дополнительный слой не обеспечивает возможности прохода по нему автомобилей, то укладку цементогрунта, приготовленного в смесительной установке, ведут с использованием распределителя ДС—109. Готовую смесь подают по обочине автосамосвалом с задним опрокидыванием кузова в выдвижной бункер распределителя. С принятой цементогрунтовой смесью бункер возвращается в пределы главной рамы, не препятствуя пропуску автомобилей, проходящих по обочине. При помощи транспортера происходит разгрузка бункера и равномерное распределение смеси перед шнеком распределителя, который разравнивает материал по всей ширине основания.

При возможности заезда на дополнительный слой без его разрушения используют метод подачи готовой смеси непосредственно на основание с последующим распределением автогрейдерами или в бункер асфальтоукладочного оборудования ДС-106А, навешиваемого на распределитель ДС—109.

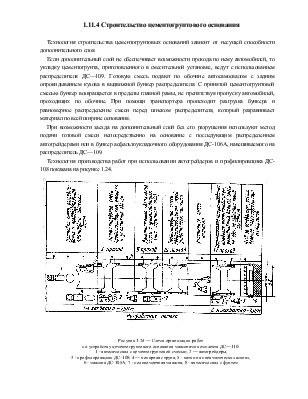

Технология производства работ при использовании автогрейдеров и профилировщика ДС-108 показана на рисунке 1.24.

Рисунок 1.24 — Схема организации работ

по устройству цементогрунтового основания машинами комплекта ДС—110:

1 - автосамосвал с цементогрунтовой смесью; 2 — автогрейдеры;

3 - профилировщики ДС-108; 4 — копирная струна; 5 - катки на пневматических шинах;

6 - машина ДС-105А; 7 - поливомоечная машина; 8 - автосамосвал с фунтом

Рабочие органы профилировщика обеспечивают профилирование смеси, ее предварительное или полное уплотнение с помощью навесного вибробруса, а в случае необходимости - увлажнение и дополнительное смешение на дороге.

Рабочая скорость профилировщика с включенным вибробрусом должна быть не более 2 м/мин. При отсутствии вибратора 10-15 м/мин.

При отсутствии вибробруса уплотнение основания целесообразно производить:

- предварительное - за 3-4 прохода решетчатого катка для обеспечения ровности уплотняемого слоя и исключения просадки пневмокатков;

- окончательное - самоходными пневмокатками типа ДУ-55 или ДУ-29 за 10-12 проходов по одному следу.

Укатку ведут от краев к середине с перекрытием смежных следов на 25-30 см до достижения коэффициента уплотнения не менее 0,98. Уплотнение цементогрунта должно быть закончено не позднее чем через 3 ч после приготовления смеси.

Чистовая планировка выполняется как правило, на следующий день за один проход профилировщика. При уплотнении основания вибробрусом чистовая планировка не требуется.

Уход за основанием выполняется нанесением на его поверхность и боковые грани машиной ДС-105 пленкообразующих материалов в количестве 0,8-1 л/м2.

Производительность комплекта по устройству цементогрунтового основания составляет:

- с приемом смеси с обочины через выдвижной бункер - 600 м/смену;

- с выгрузкой смеси непосредственно на дополнительный слой - 800 м/смену.

Профилирование земляного полотна производят непосредственно перед устройством дорожного покрытия для обеспечения ровности и равнопрочности поверхности грунта и достижения проектных отметок земляного полотна.

Для обеспечения указанных условий применяют два способа:

1) планировку без рыхления грунта;

2) планировку с рыхлением грунта.

Планировка по первому способу осуществляется при достаточной плотности верхней части земляного полотна. Обеспечение ровности и выход на проектные отметки достигается за счет одного-двух проходов профилировщика ДС-108.

Второй способ используется при наличии отметок ниже проектных, мест с разной плотностью грунта из-за переувлажнения или пересушки, наличии колейности. Основной задачей является исправление и доуплотнение верхнего слоя. При этом выполняются следующие операции:

- предварительная планировка «прочерчивание» за первый проход профилировщика со срезкой бугров и неровностей;

- рыхление грунта фрезой на глубину до 15 см при обратном ходе;

- распределение разрыхленного грунта на скорости до 15 м/мин с погрузкой излишков через конвейер перегружатель в транспортные средства;

- увлажнение грунта при необходимости;

- уплотнение грунта пневмокатками за 10-12 проходов по одному следу с регулировкой скорости и давления в пневмошинах;

- чистовая (прецизионная) планировка грунтового основания за один проход профилировщика на рабочей скорости 10-15 м/мин.

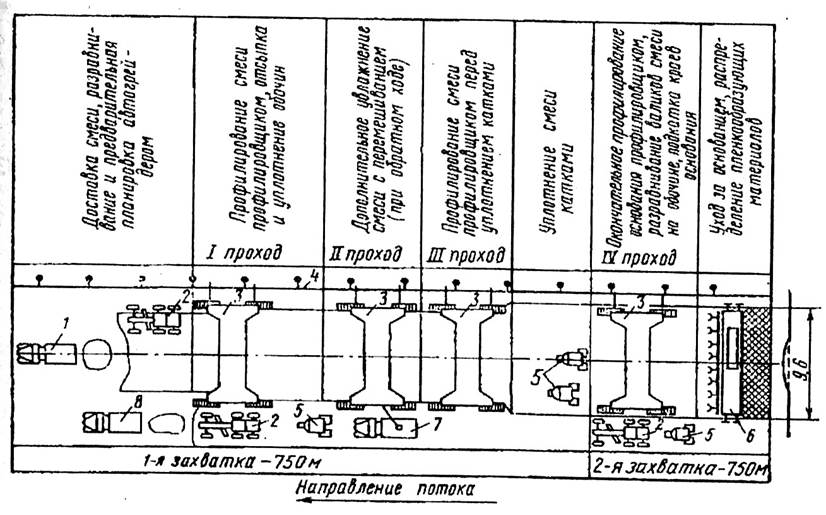

Работы по устройству дополнительных слоев оснований из сыпучих мелкозернистых материалов включают:

- подготовку участка к работе (контроль отметок копирных струн, устройство съездов);

- подачу материалов на земляное полотно автомобилями-самосвалами;

- распределение материала на требуемую ширину и высоту распределителями ДС—109 или автогрейдерами;

- предварительное уплотнение уложенного слоя пневмокатками за 4-8 проходов по одному следу с соблюдением оптимальной влажности материала;

- профилирование поверхности профилировщиком ДС—108 с одновременным доуплотнением дополнительного слоя навесным вибробрусом при рабочей скорости профилировщика 8-12 м/мин.

При производстве работ без использования навесного вибробруса основной этап уплотнения уложенного слоя производится после его профилировки 12--14 проходами пневмокатков.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.