Перечисленные примеры далеко не исчерпывают возможные области применения ПЭ сетки, что доказывает высокую целесообразность её производства.

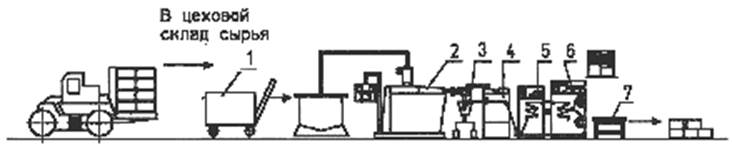

Технологическая схема производства ПЭ сетки методом экструзии

Технологический процесс, осуществляемый в проектируемом производстве схематически представлен на Рис. 1, он состоит из следующих основных стадий:

- подготовка (выдержка) сырья;

- изготовление сетки;

- ориентация сетки;

- намотка рукава сетки;

- упаковка.

|

Рис. 1. Технологическая схема линии по производству ориентированной ПЭ сетки

1 – тележка с ПЭ; 2 – экструдер; 3 – охлаждающая ванна; 4 – приёмное устройство;

5 – механизм ориентации; 6 – намоточное устройство; 7 – склад

Производство целевой продукции осуществляется по следующим технологическим стадиям: подготовка сырья (наполнение бункера); изготовление сетки; ориентация сетки; намотка рукава сетки; упаковка и складирование сетки.

При производстве сетки, гранулы ПЭ из бункера 1 поступают в экструдер 2 (основной формующей частью головки являются наружная и внутренняя фильера, вращающиеся в разные стороны и имеющие одинаковое количество формующих отверстий), откуда сетка поступает в охлаждающую ванну 3, а далее – в приёмное устройство 4, которое предназначено для приёма рукава сетки и представляет собой два параллельно сомкнутых валка. Из него сетка идёт на ориентацию в ориентирующее устройство 5, представляющее собой два каскада волков, далее, готовая сетка поступает в намоточное устройство 6, а, затем, на склад.

Свежее сырьё (ПЭ) обязательно должно выдерживаться при t = 17÷20 0С в течение не менее 24 часов. При необходимости может осуществляться его сушка в специальных аппаратах – сушилках термопластов.

Материальный баланс

Материальный баланс производства ПЭ ориентированной сетки основан на данных, полученных в ходе прохождения практики на действующем предприятии:

|

Приход |

Расход |

||||

|

ПЭНП |

% |

масса, кг |

Состав |

% |

масса, кг |

|

ПЭНП |

100 |

1015 |

Выход готовой продукции |

98,6 |

1000 |

|

Технологические безвозвратные потери, в т.ч. на следующих стадиях: - чистка машины; смазка головки расплавом ПЭ - летучие |

1,30 0,18 |

13,20 1,8 |

|||

Проектируемое производство относится к крупносерийному производству, характеризуется высоким уровнем специализации.

В данном курсовом проекте все расчёты приведены исходя из характеристик оборудования, аналогичного тому, что использовалось на предприятии, на котором проходила летняя учебная практика. Основные параметры выбранного оборудования приведены в Таблице 3.

1. Технологический расчёт

1.1. Расчёт головки червячной машины

Расчёт заключается в определение коэффициента геометрической формы головки К. Размеры головки принимались по чертежу:

|

|

(1) |

где d – диаметр отверстий фильеры; Lц – длина канала.

1.2. Определение параметров червячного пресса

Определение параметров червячного пресса заключается в подборе таких значений скорости вращения червяка и мощности обогревателей, при которых обеспечивается его наибольшая (заданная) производительность, причём потребная для обогрева и вращения червяка мощность не должна превышать по величине установленных в каталоге значений.

1.2.1. Расчёт скорости вращения червяка

Таблица 3. Основные параметры и технико-экономические

характеристики выбранного экструдера

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.