14

АТОМНАЯ ТЕХНИКА ЗА РУБЕЖОМ, 2006, № 11

тановленных в градирне (ООТг). Все петли ООТ могут работать в режиме естественной циркуляции как в самой петле, так и в конечном поглотителе тепла.

Конструкция системы ООТ очень проста. Петли ООТ способны выдержать давление первого контура. Изолирующие клапаны применяются для исключения риска истечения воды первого контура за пределы контейнмента в случае разрыва трубок теплообменника. Уравнительный бак, компенсирующий расширение воды при переходе из холодного состояния реактора в режим работы на полной мощности, обеспечивает контроль давления в первом контуре.

Регулирование осуществляется в пассивном режиме на уровне конечных поглотителей тепла: тепловыми клапанами в бассейнах системы ООТ (рис. 5) или воздушными жалюзи в градирне системы ООТ, действующими таким образом, что температура воды в петлях ООТ остается высокой при работе реактора на мощности.

Принудительная циркуляция требуется только при перегрузке топлива. Двенадцать петель ООТг способны охладить систему первого контура до состояния холодной стоянки.

Максимальная мощность, отводимая каждой петлей, составляет от 5 до 7 МВт тепл., в зависимости от эксплуатационных условий. Такая малая отводимая мощность позволяет испытывать систему ООТ даже при работе реактора на полной мощности без существенного влияния на режим эксплуатации. Процедура испытания — важный элемент обеспечения надежности систем ООТб и ООТг, за исключением петли охлаждения при перегрузке и соответствующих насосов, являющихся системами безопасности.

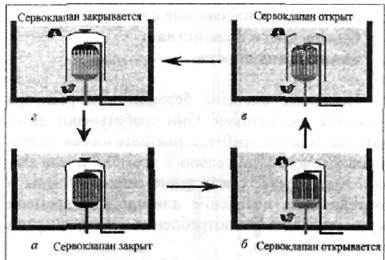

Действие теплового клапана иллюстрирует рис. 6. Устройство состоит из колоколообразной камеры, накрывающей погруженный в бассейн теплообменник, и снабжено одним или несколькими механическими клапанами (в зависимости от требуемого расхода) в верхней части колокола (так называемыми сервоклапанами). Камера открыта с нижней стороны. Циркуляция воды около погруженного в бассейн теплообменника регулируется сервоклапаном.

Во время нормальной эксплуатации реактора сервоклапан закрыт (рис. 6, а). Образующийся пар накапливается в колоколе, и естественная циркуляция около теплообменника резко уменьшается, соответственно, уменьшается теплообмен.

Рис. 6. Принцип действия теплового клапана

Когда клапан открывается (рис. 6, б), пар начинает выходить из колокола и конденсироваться, колокол заполняется холодной водой и восстанавливается естественная циркуляция около теплообменника (рис. 6, в), отводящая остаточное тепловыделение в пассивном режиме.

Закрытие сервоклапана (рис. 6, г) ведет к заполнению колокола образующимся паром и прекращению теплообмена.

Система отвода остаточного тепловыделения второго контура

Парогенератор не считается основной системой отвода остаточного тепловыделения. Он служит неким тепловым буфером до момента достижения максимальной производительности систем отвода остаточного тепловыделения.

Режимы отвода остаточного тепловыделения

В горячем состоянии отвод остаточного тепловыделения осуществляется через парогенератор. Пар сбрасывается в атмосферу, а парогенератор подпитывается системой пуска-остановки. Последняя система не относится к категории систем безопасности. Затем, после снижения температуры, остаточное тепловыделение отводится системой ООТг через градирню.

Когда корпус реактора открыт, особенно при перегрузке топлива, остаточное тепловыделение отводится двенадцатью петлями ООТг, охлаждаемыми водой, до снижения температуры воды первого контура до величины, приемлемой по условиям проведения перегрузки топлива. В этом режиме в первом контуре устанавливается естественная циркуляция, а петли ООТг работают в условиях принудительной циркуляции.

АТОМНАЯ ТЕХНИКА ЗА РУБЕЖОМ, 2006, № 11

15

Охлаждающую воду используют только при перегрузках топлива. В случае отказа контура охлаждающей воды или насоса петли ООТг функции конечного поглотителя тепла выполняет градирня системы ООТг. При этом работы по перегрузке прекращаются, а температура воды в первом контуре начинает слегка повышаться, достигая примерно 100 °С.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.