Обработка заданной поверхности может производиться на станках нескольких групп. Для упрощения выбора станка, на котором будет производиться обработка поверхности, сузим круг обзора, путем применения специализированного оборудования, широко применяемого заводами нашей страны. Всем выше перечисленным требованиям подходят станкам вертикально-сверлильного типа. Эти станки имеют широкое применения, а так же подходят для обработки заданной поверхности.

Будем использовать станок модели 2А125.

Основные характеристики вертикально сверлильного станка модели 2А125:

|

Наибольший диаметр сверления по стали, мм |

25 |

|

Количество ступеней частоты вращения шпинделя |

9 |

|

Частота вращения шпинделя,мин-1 |

97…1360 |

|

Наибольшее перемещение шпинделя, мм |

100 |

|

Подача шпинделя, мм/об |

ручная |

|

Размеры стола, мм |

500x375 |

|

Мощность электродвигателя, кВт |

2.8 |

|

Габариты станка, мм |

960x825х2300 |

Выбор режущего инструмента, его конструкции и размеров определяется видом технологической операции (точение, фрезерование, развертывание), размерами обрабатываемой поверхности, свойствами обрабатываемого материала, требуемой точностью обработки и величиной шероховатости поверхности. Основную массу режущих инструментов составляют конструкции нормализованного и стандартизованного инструмента, для подбора которого существуют многочисленные справочники и каталоги. В крупносерийном производстве могут применяться специальные и комбинированные режущие инструменты, проектируемые в индивидуальном порядке.

Сверло спиральное из быстрорежущей стали с нормальным коническим хвостовиком : ГОСТ 10903-77

d=5-80 мм – диаметр сверла

L=133-514 мм - длина сверла

l=52-260 мм - длина рабочей части

Принимаем сверло d=8.9, так как необходимо просверлить отверстие под резьбу М10х1.

Сверло d=8.9 Р6М5 L=245, l=165

|

При сверлении необходимо применять СОЖ (смазывающая охлаждающая жидкость)

Спиральные сверла обеспечивают при обработке деталей

в кондукторах точность расположения отверстий до ![]() мм.

Применение кондукторных втулок удлиняет сверла и снижает их стойкость, но

повышают точность сверления отверстий, примерно до 50 % .

мм.

Применение кондукторных втулок удлиняет сверла и снижает их стойкость, но

повышают точность сверления отверстий, примерно до 50 % .

Выбор измерительных средств определяется заданной точностью изготовления и конструктивными особенностями измеряемой детали, объемом выпуска деталей и экономическими показателями средств измерения.

Конструктивные формы детали, число контролируемых параметров, габаритные размеры и масса также влияют на выбор средств измерения.

Контроль на рабочих местах выполняется самими рабочими в крупносерийном производстве обычно при помощи предельных калибров.

Для контроля внутренних размеров и

диаметров используем калибры-пробки

Для контроля внутренних размеров и

диаметров используем калибры-пробки

(ГОСТ 14810-69).

5. Расчет режимов резания

5. Расчет режимов резания

Для сверла:

Подача (рекомендуемый диапазон) :

S = 0,20 – 0,25 мм/об,

Выбираем S = 25 мм/об.

t=0,5d

t=0,5*8.9 =4,45

t-глубина резания.

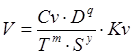

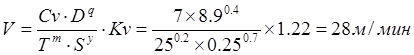

Скорость резания (расчетная формула) [1]:

;

;

где

у – показатель степени при подаче (0,5 [1]);

q – показатель степени при диаметре (0,4 [1]);

m - показатель степени периода стойкости (0,2 [1]);

Т – значение периода стойкости (15 [1]).

Kv– поправочный коэффициент, учитывающий фактические условия резания;

![]()

Скорость резания:

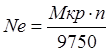

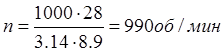

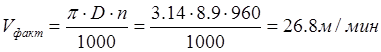

Мощность резания:

;

;

;

;

;

;

Исходя из паспортных данных станка выбираем n = 960об/мин

Крутящий момент и осевую силу рассчитываем по формулам:

![]()

![]()

Осевая сила:

Коэффициенты для нахождения осевой силы Po:

![]()

![]()

![]()

![]()

![]()

Крутящий момент:

коэффициенты для нахождения крутящего момента Мкр:

![]()

![]()

![]()

![]()

![]()

![]()

6. Схема установки и зажима детали.

6. Схема установки и зажима детали.

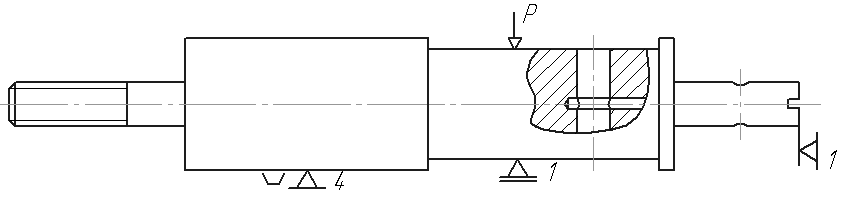

Деталь базируется на широкой призме, что лишает её 4-х степеней свободы. Одну степень свободы лишает установочный палец с плоской рабочей поверхностью, установленный перпендикулярно наружной поверхности детали. А так же одной степени свободы лишает установочный палец со сферической рабочей поверхностью, установленный с торца детали. Зажим детали происходит кондукторной плитой, в которой предусмотрена сменная кондукторная втулка.

Приспособление устанавливается на стол станка нижней частью корпуса и закрепляется на нем посредством болтового соединения. При этом направляющие шпонки должны находиться в пазу стола.

Обрабатываемая деталь устанавливается на призму, в которую встроен установочный палец, лишающий деталь возможности вращения относительно осевой линии. Затем деталь упирается торцем в установочный палец, лишающий деталь перемещения вдоль оси, задавая тем самым однозначное положение отверстия относительно конструкторской базы. За этим она прижимается сверху кондукторной плитой.

Привод зажима осуществляется следующим образом: воздух подаётся в верхнюю полость пневмоцилиндра, усилие поршня передаётся на шток, от штока пневмоцилиндра на кондукторную плиту, зажимающую деталь.

После процесса обработки воздух подается в нижнюю полость пневмоцилиндра. Шток пневмоцилиндра с закрепленной на ней плитой движется вверх

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.