основные производительные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере обусловлен уровнем развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов – машиностроителей. Одним из направлений решения этих задач является совершенствование конструкторской подготовки студентов высших технических учебных заведений.

Человек использует различные механизмы не только для осуществления производительных нужд, но с целью отдыха и развлечений, например, ни один современный аттракцион не обходится без применения разнообразных приводов рабочих органов. Так, объектом технического задания является разработка привода карусели с вертикальной осью вращения.

|

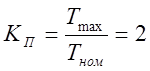

1. Кинематический расчёт привода.

1.1.

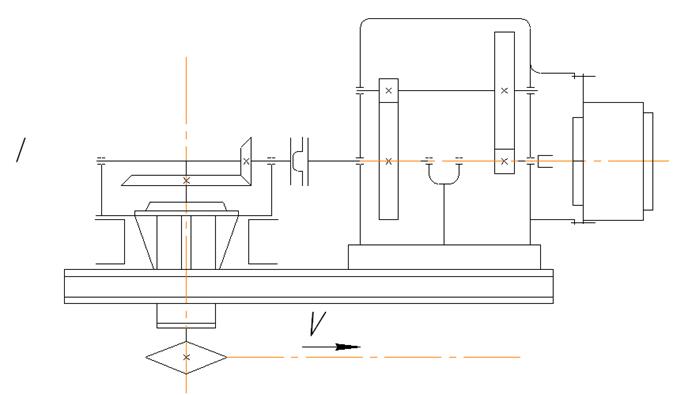

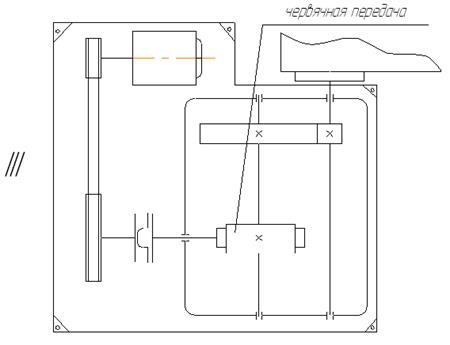

Предложим 3 конструкции  редуктора,

и обоснуем выбор одного из них.

редуктора,

и обоснуем выбор одного из них.

Рис 2. Варианты кинематических схем привода.

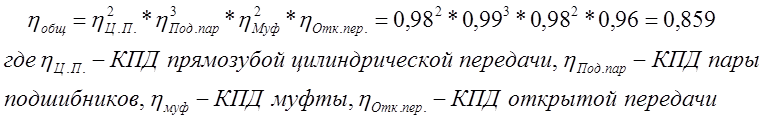

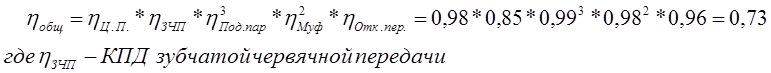

1.2. Рассчитаем КПД приводов [2, с.7 таб.1.1], представленных на рисунке 2.

1.2.1. КПД схемы 1.

1.2.2. КПД схемы 2.

1.2.3.

КПД

схемы 3.

КПД

схемы 3.

Как видно из расчётов, КПД первой схемы самый большой, поэтому я как конструктор выбираю для проектирования редуктор со схемой 1.

2. Расчёт редуктора.

2.1. Выбор электродвигателя.

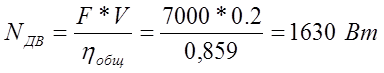

2.1.1. Требуемая мощность электродвигателя.

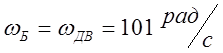

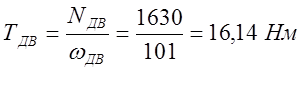

Далее выбираем электродвигатель [2, с.459] мощностью 2,2 кВт и угловой скоростью вала 101 рад/с с учётом скольжения, n = 960 мин-1.

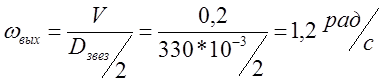

2.2. Расчёт передаточных отношений ступеней редуктора.

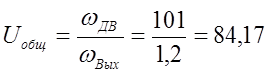

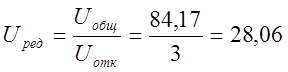

2.2.1. Общее передаточное отношение привода.

2.2.2. По [1, с.7, таб. 1.2] пример передаточное отношение зубчатой конической передачи Uоткр.=3, значит

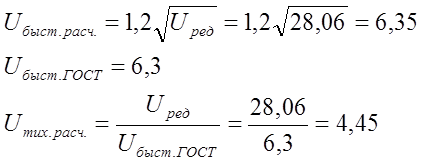

2.2.3. Подсчитаем передаточное отношение быстроходной и тихоходной ступеней редуктора.

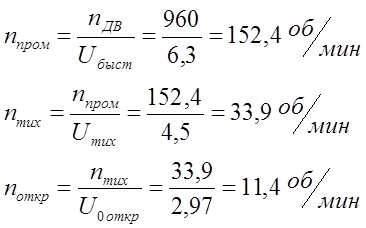

2.3. Частоты вращения валов редуктора.

2.3.1. Быстроходный вал.

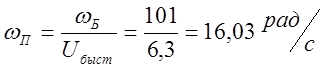

2.3.2. Промежуточный вал.

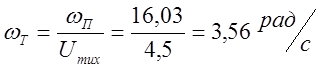

2.3.3. Тихоходный вал.

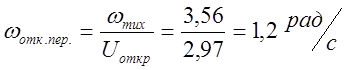

2.3.4. На валу открытой передачи

2.4. Крутящие моменты на валах редуктора.

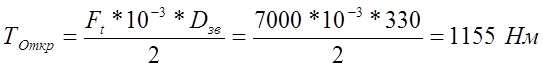

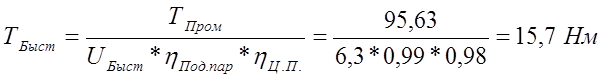

2.4.1. На валу открытой передачи

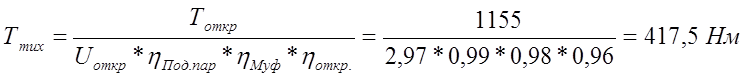

2.4.2. Тихоходный вал.

2.4.3.

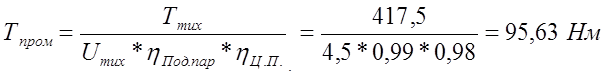

Промежуточный вал.

2.4.4. Быстроходный вал.

2.5. Определение оборотов на валах редуктора.

3.

Расчёт зубчатых передач.

Расчёт зубчатых передач.

3.1. Выбор материала зубчатых колёс.[2, с.12, таб. 2.1]

Для обеих ступеней принимаем материал колёс сталь 45 термообработкой улучшение, НВ=380.

Материал шестерен сталь 45, НВ=400.

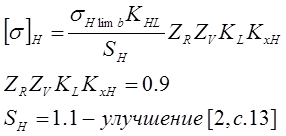

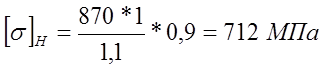

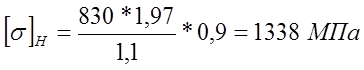

3.2. Определение допускаемого контактного напряжения.

3.2.1.

Определяем ![]()

Для шестерней ![]()

Для колёс ![]()

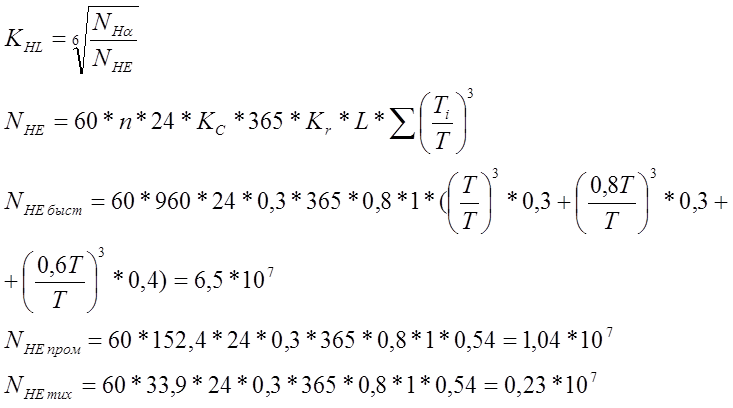

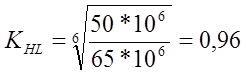

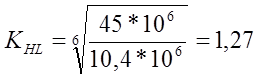

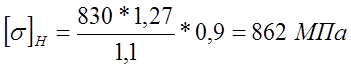

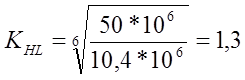

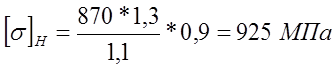

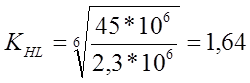

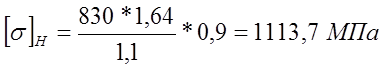

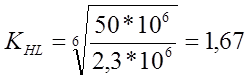

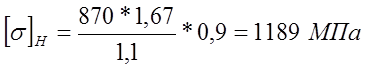

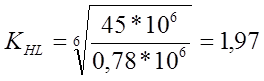

3.2.2. Определяем коэффициент долговечности KHL.

![]()

Для НВ=380 NHα=45 млн. циклов

Для НВ=400 NHα=50 млн. циклов

3.2.2.1. Шестерня на быстроходном валу.

Так как ![]() <1,

принимаем

<1,

принимаем ![]() =1.

=1.

3.2.2.2.

Колесо

на промежуточном валу.

Колесо

на промежуточном валу.

3.2.2.3. Шестерня на промежуточном валу.

3.2.2.4. Колесо на тихоходном валу.

3.2.2.5. Шестерня на тихоходном валу.

3.2.2.6. Колесо на валу с открытой передачей.

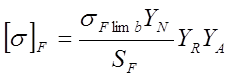

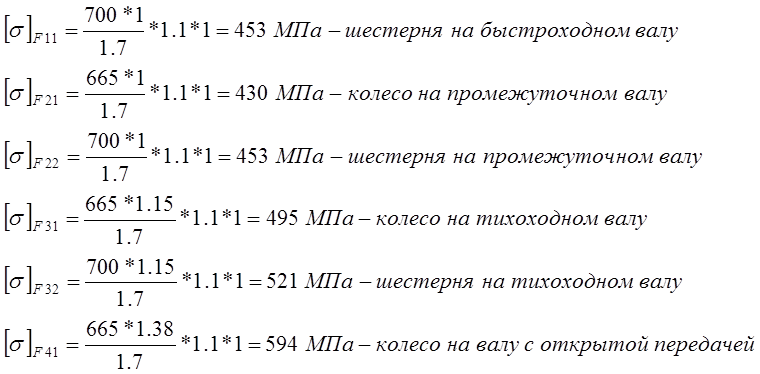

3.3.

Определение

допускаемых напряжений изгиба.

Определение

допускаемых напряжений изгиба.

3.3.1. Определяем предел выносливости [2, с.15, таб. 2.3].

Для шестерней ![]()

Для колёс ![]()

3.3.2. Коэффициент запаса прочности [2, с.15].

SF=1.7

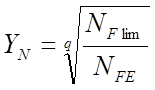

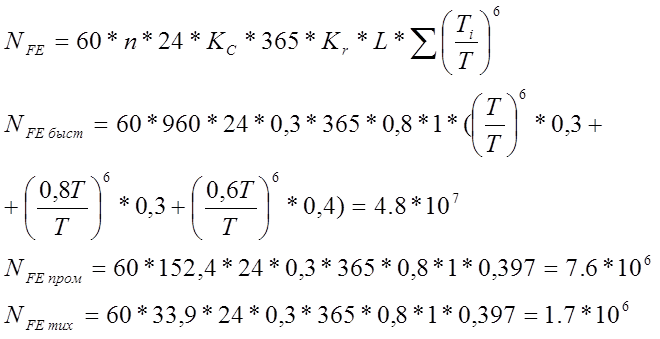

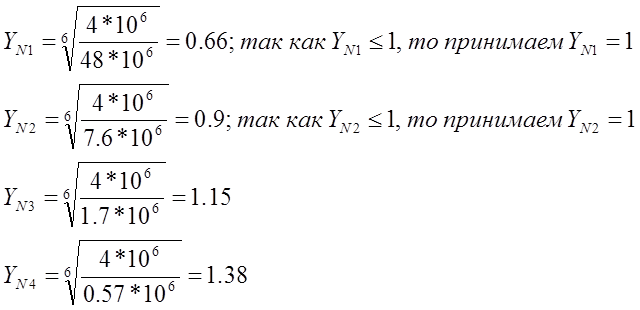

3.3.3. Определяем коэффициент долговечности YN.

Число циклов NF lim=4*106 [2, с.15].

q=6 – для улучшенных зубчатых передач [2, с.15].

![]()

3.3.4. Коэффициент влияния шероховатости [2, с.16].

YR=1.1

3.3.5. Коэффициент двустороннего приложения нагрузки [2, с.16].

YA=1 – нагрузка односторонняя.

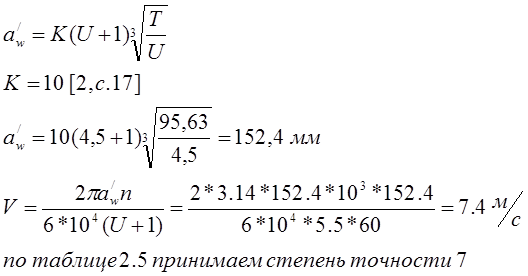

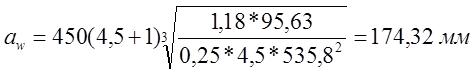

3.4. Определение предварительного значения межосевого расстояния.

В соосном редукторе межосевые расстояния

быстроходной и тихоходной ступеней равны ![]() .

Начинают обычно расчет с тихоходной ступени как более нагруженной.

.

Начинают обычно расчет с тихоходной ступени как более нагруженной.

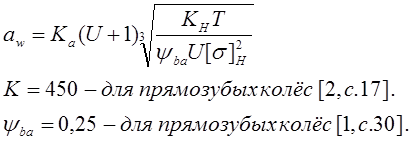

3.5. Точное межосевое расстояние.

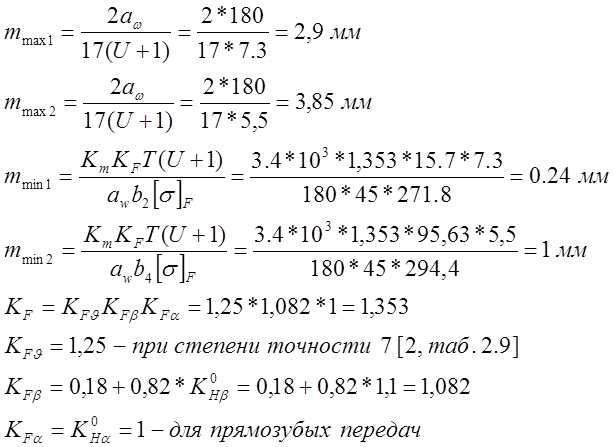

3.5.1. Определение коэффициента нагрузки в расчётах на контактную прочность.

![]()

Коэффициент ![]() учитывает

внутреннюю динамику нагружения, обусловленную, прежде всего ошибками шагов

зацепления и погрешностями профилей зубьев шестерни и колеса.

учитывает

внутреннюю динамику нагружения, обусловленную, прежде всего ошибками шагов

зацепления и погрешностями профилей зубьев шестерни и колеса.

![]() =1,13

– при степени точности 7. [2,с.19, таб. 2.6].

=1,13

– при степени точности 7. [2,с.19, таб. 2.6].

Коэффициент ![]() учитывает

неравномерность распределения нагрузки по длине контактных линий.

учитывает

неравномерность распределения нагрузки по длине контактных линий.

![]()

![]() -

коэффициент, учитывающий приработку зубьев. [2, с.21, таб.2.8]

-

коэффициент, учитывающий приработку зубьев. [2, с.21, таб.2.8]

![]()

![]() - начальный

период работы [2, с. 20, таб. 2,7].

- начальный

период работы [2, с. 20, таб. 2,7].

![]()

Коэффициент ![]() - для

прямозубых передач [2, с.20], учитывающий распределение нагрузки между зубьями.

- для

прямозубых передач [2, с.20], учитывающий распределение нагрузки между зубьями.

KH=1.13*1.04*1=1.18

Берём близкие данные от стандартных значений [2, с.21].

aw=180 мм

3.6. Предварительные основные размеры колеса.

Делительный диаметр:

Ширина: b2=ψbaaw=0.25*180=45 мм

b4=ψbaaw=0.25*180=45 мм

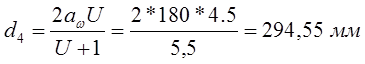

3.7. Модуль передачи.

Из ряда 1, m1=2; m2=3. [2, с.22].

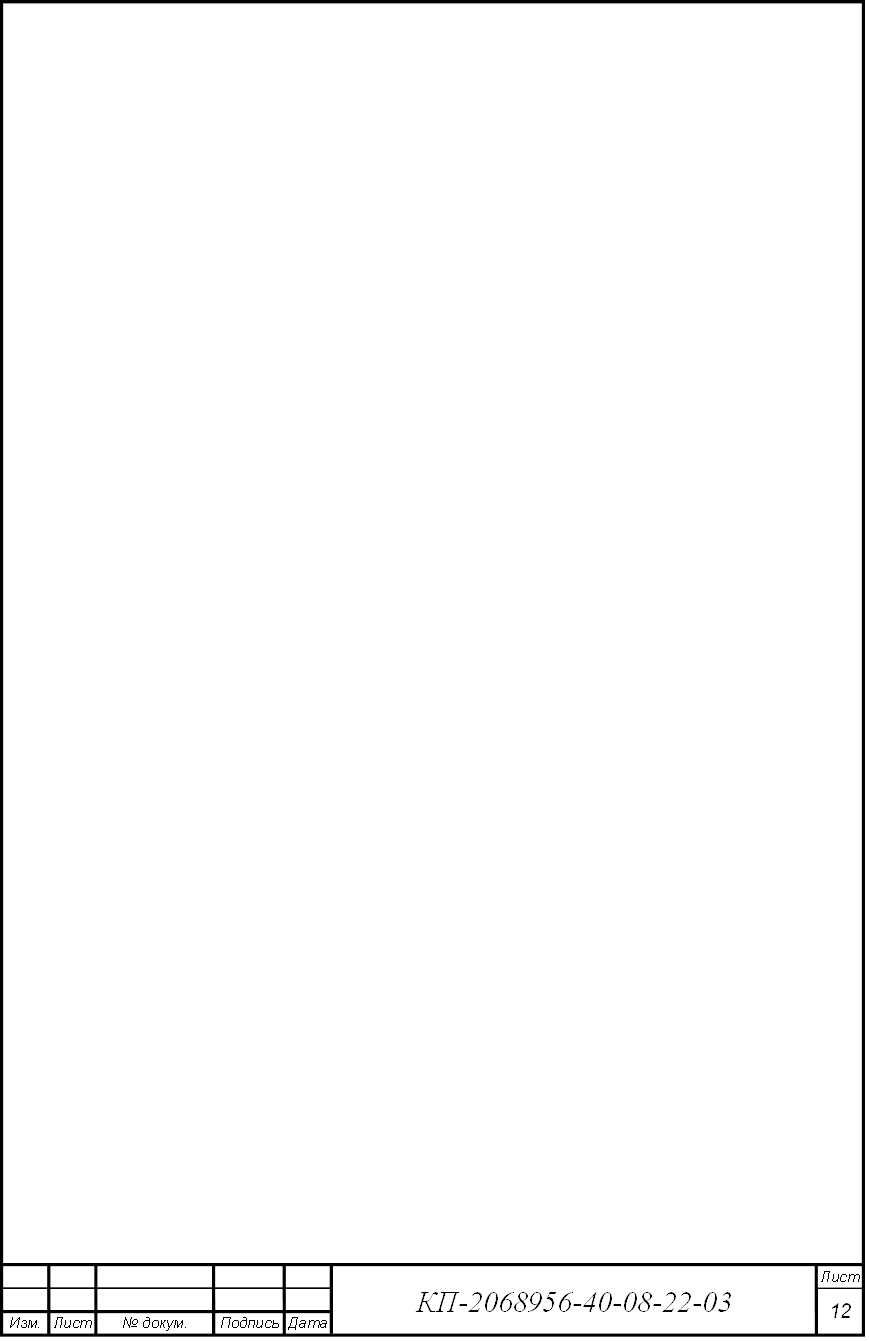

3.8. Суммарное число зубьев.

3.9. Число зубьев шестерней и колёс.

3.9.1. Число зубьев шестерней.

3.9.2. Число зубьев колёс.

Z2=ZS1-Z1=180-25=155

Z4=ZS2-Z3=120-22=98

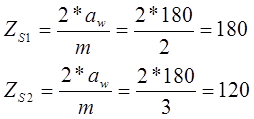

3.10. Фактическое передаточное число.

3.11. Диаметры колёс.

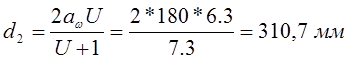

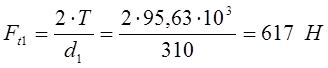

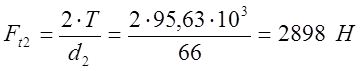

3.11.1. Делительные диаметры.

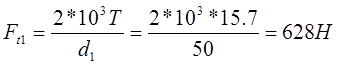

Шестерни: d1=z1*m1=25*2=50 мм

d3=z3*m2=22*3=66 мм

Колёса: d2=2*aw-d1=2*180-50=310 мм

d4=2*aw-d3=2*180-66=294 мм

3.11.2. Диаметры окружностей вершин зубьев колёс.

da1=d1+2m=50+2*2=54 мм

da2=d2+2m=310+2*2=314 мм

da3=d3+2m=66+2*3=72 мм

da4=d4+2m=294+2*3=300 мм

3.11.3.

Диаметры

впадин зубьев колёс.

Диаметры

впадин зубьев колёс.

df1=d1-2.5m=50-2.5*2=45 мм

df2=d2-2.5m=310-2.5*2=305 мм

df3=d3-2,5m=66-2.5*3=58,5 мм

df4=d4-2.5m=294-2.5*3=286,5 мм

3.12. Размеры заготовок.

Dзаг1=da1+6=54+6=60 мм

Dзаг2=da2+6=314+6=320 мм

Dзаг3=da3+6=72+6=78 мм

Dзаг4=da4+6=300+6=306 мм

Размеры выточек колёс:

С2=0,5*b2=0.5*45=22.5 мм

С4=0,5*b4=0.5*45=22.5 мм

S2=8*m=8*2=16 мм

S4=8*m=8*3=24 мм

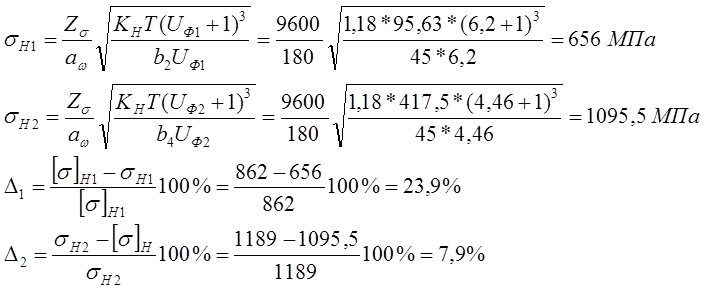

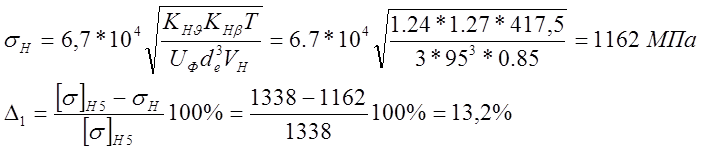

3.13. Проверка зубьев колёс по контактным напряжениям.

3.14. Силы в зацеплении.

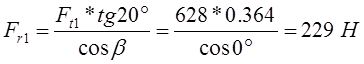

Окружная:

Радиальная:

Осевая: Fa=Ft*tg0=0

|

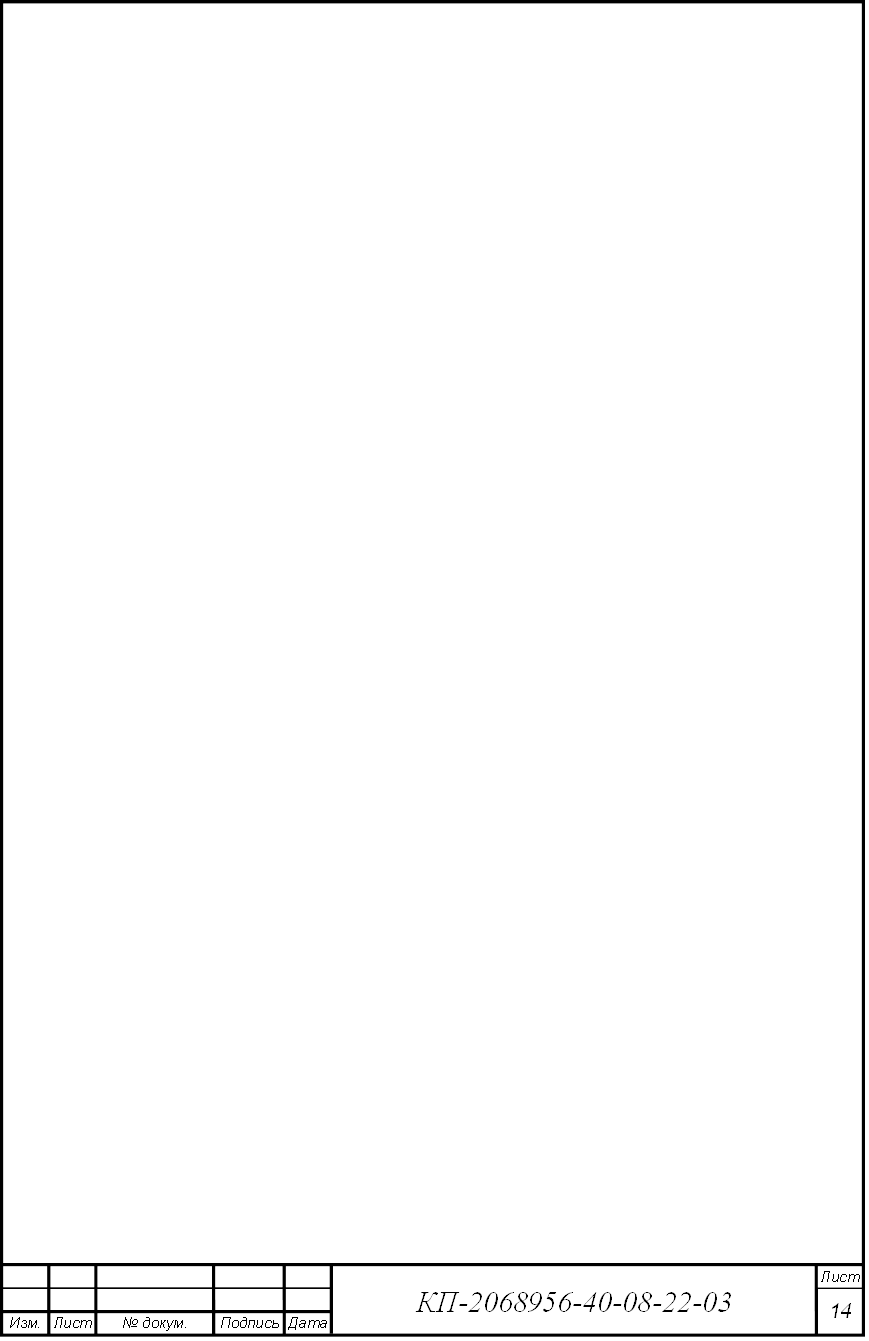

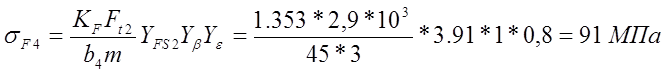

3.15. Проверка зубьев колёс по напряжениям изгиба.

В зубьях колёс:

![]() - для прямозубых передач [2, с.25].

- для прямозубых передач [2, с.25].

![]() - [2, с.25, таб.2.10].

- [2, с.25, таб.2.10].

В зубьях шестерен:

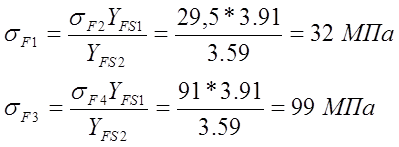

3.16. Проверочный расчёт на прочность зубьев при действительной пиковой нагрузки.

|

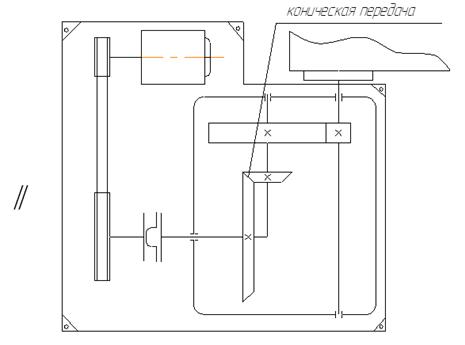

3.17.

Расчёт открытой конической зубчатой передачи.

Расчёт открытой конической зубчатой передачи.

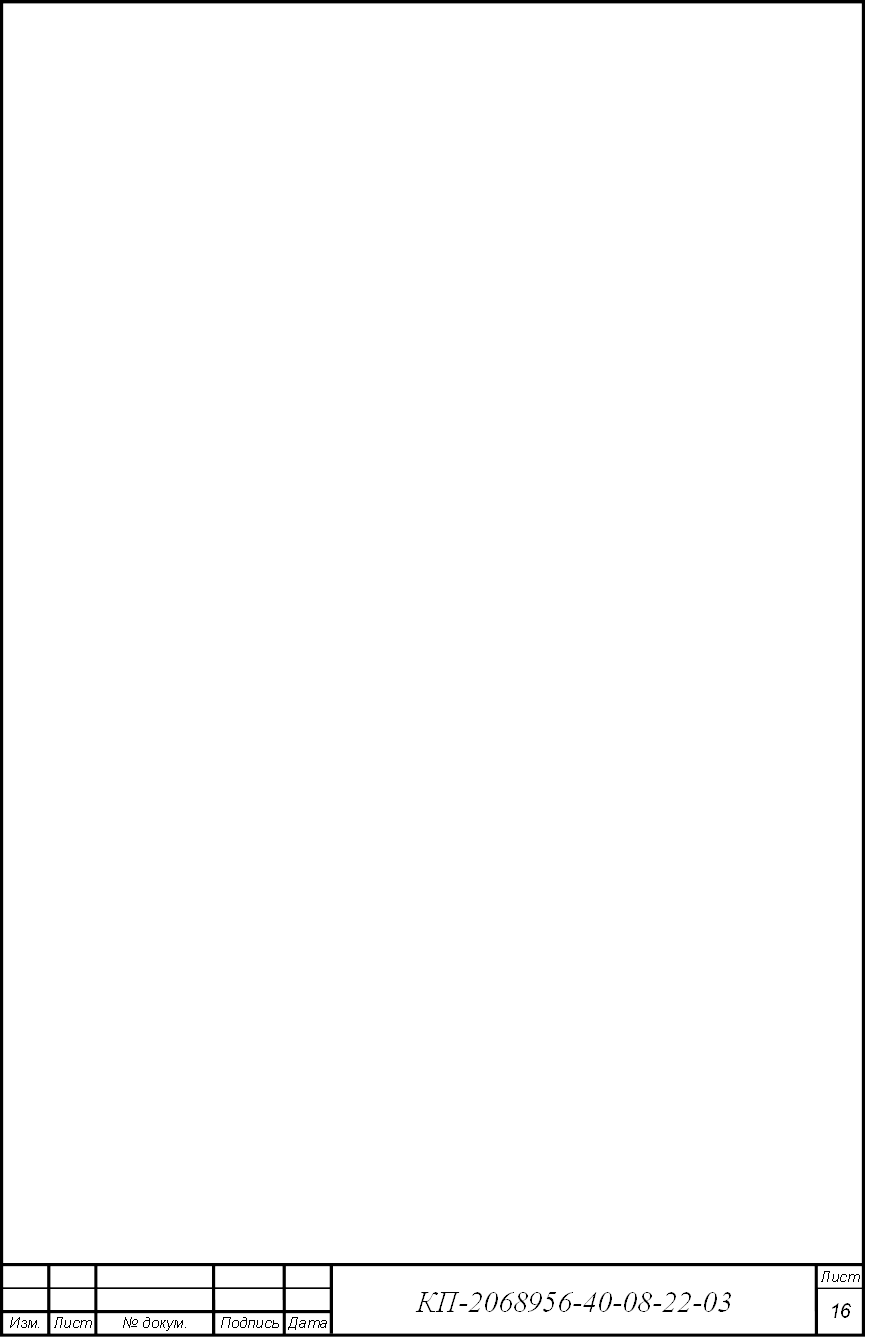

3.17.1. Диаметр внешней делительной окружности шестерни.

K=22, VH=0.85 – для конических прямозубых колёс [2, с.27].

![]() -

для конических прямозубых колёс [2, с.19, таб. 2.6].

-

для конических прямозубых колёс [2, с.19, таб. 2.6].

![]()

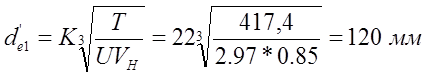

3.17.2. Конусное расстояние и ширина зубчатого венца.

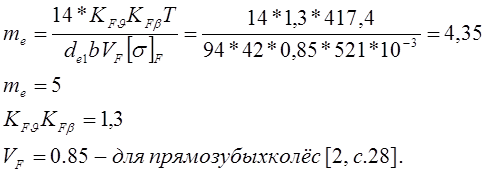

3.17.3. Модуль передачи.

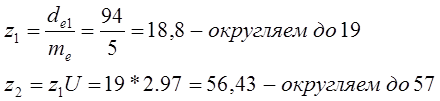

3.17.4. Определение чисел зубьев.

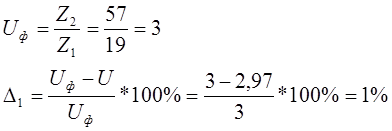

3.17.5. Фактическое передаточное число.

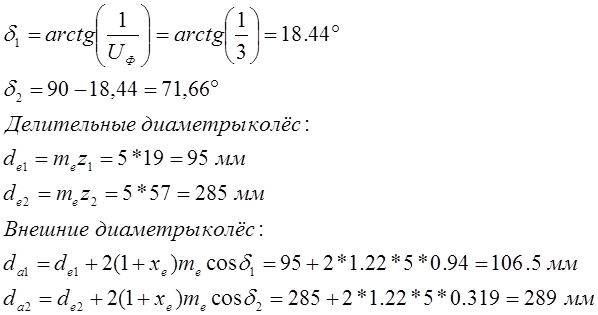

3.17.6. Окончательные значения размеров колёс.

3.18.7. Проверка зубьев колес по контактным напряжениям.

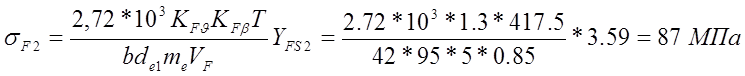

3.18.8.

Проверка

зубьев колёс по напряжениям изгиба.

Проверка

зубьев колёс по напряжениям изгиба.

4.

Разработка компановочных схем.

Разработка компановочных схем.

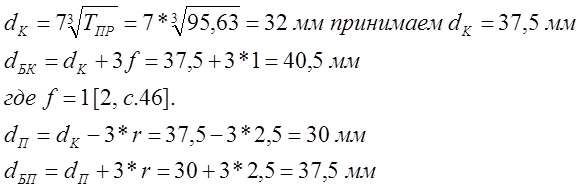

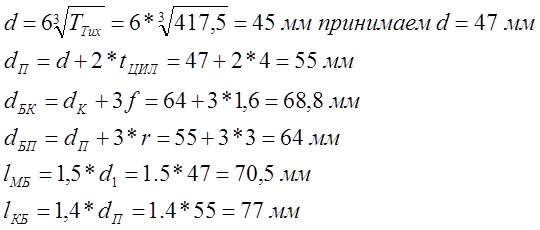

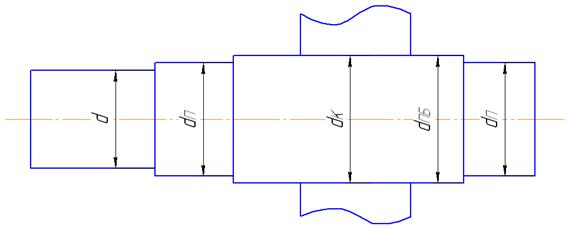

4.1. Диаметры валов.

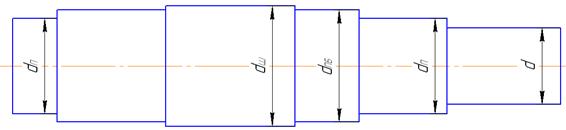

Быстроходный вал. (рис.4.1.)

![]()

Так как диаметр вала на выбранном двигателе равен 28 мм, следовательно диаметр быстроходного вала примем равным диаметру валу двигателя.

![]()

где tцил=3,5 [2, с.46].

![]()

где r=2 [2, c.46].

Рисунок 4.1. Быстроходный вал.

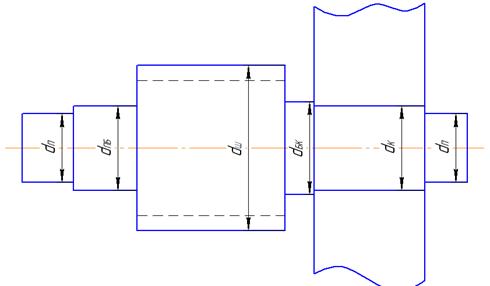

Промежуточный вал (рис. 4.2.).

Рисунок 4.2. Быстроходный вал.

Тихоходный

вал (рис. 4.3.).

Тихоходный

вал (рис. 4.3.).

4.2. Расстояние между деталями передач.

L=493 мм

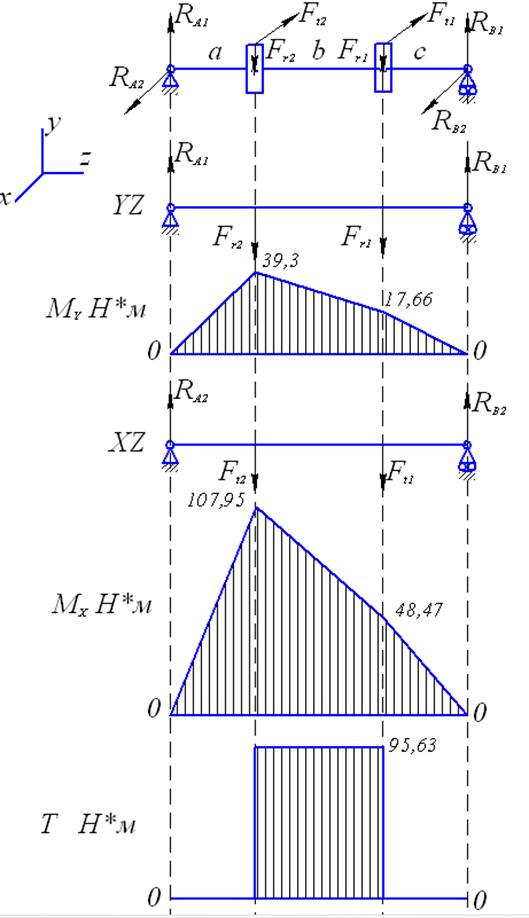

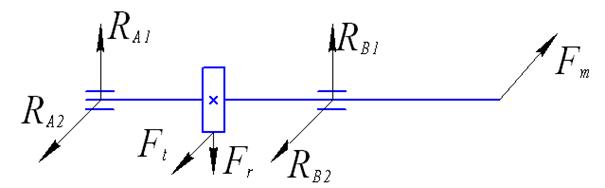

5. Расчет валов на полную статическую прочность.

1) Быстроходный вал.

1) Быстроходный вал.

Определяем реакции в опорах:

YZ:![]() ;

; ![]()

![]() ;

;

![]()

![]()

XZ: ![]() ;

;

![]() ,

,

где ![]()

![]()

![]() ;

;

![]()

![]()

Строим эпюры моментов:

![]() :

: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() :

:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

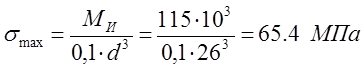

Определяем изгибающий момент:

![]()

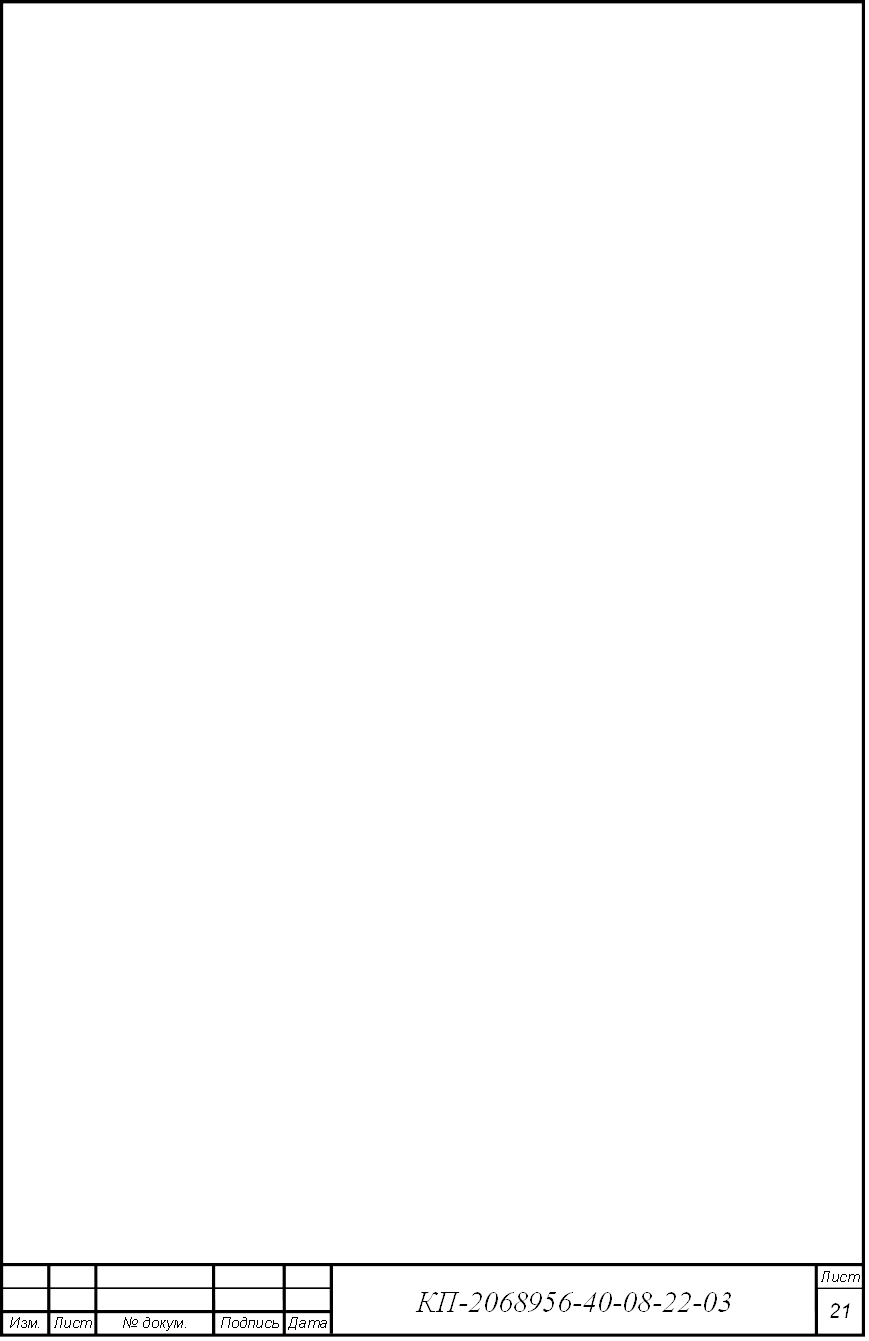

Напряжение изгиба:

Напряжение кручения:

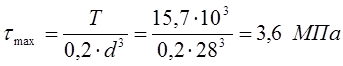

Напряжение кручения:

Максимальное эквивалентное напряжение:

![]() , где

, где ![]()

![]() -предел текучести материала;

-предел текучести материала;

![]() -коэффициент запаса прочности по пределу текучести;

-коэффициент запаса прочности по пределу текучести;

![]()

-коэффициент перегрузки;

-коэффициент перегрузки;

![]()

![]() - условие выполняется.

- условие выполняется.

2) Промежуточный вал.

Определяем силы в зацеплении:

![]()

![]()

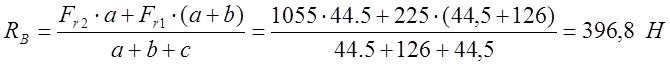

Определяем реакции в опорах:

YZ:![]() ;

; ![]()

![]() ;

;

![]()

![]()

XZ: ![]() ;

; ![]()

![]() ;

;

![]()

![]()

Строим

эпюры моментов:

Строим

эпюры моментов:

![]() :

: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() :

:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем изгибающий момент:

![]()

Напряжение изгиба:

Напряжение кручения:

Максимальное эквивалентное напряжение:

![]() ,

,

![]()

![]() - условие выполняется.

- условие выполняется.

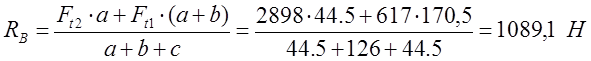

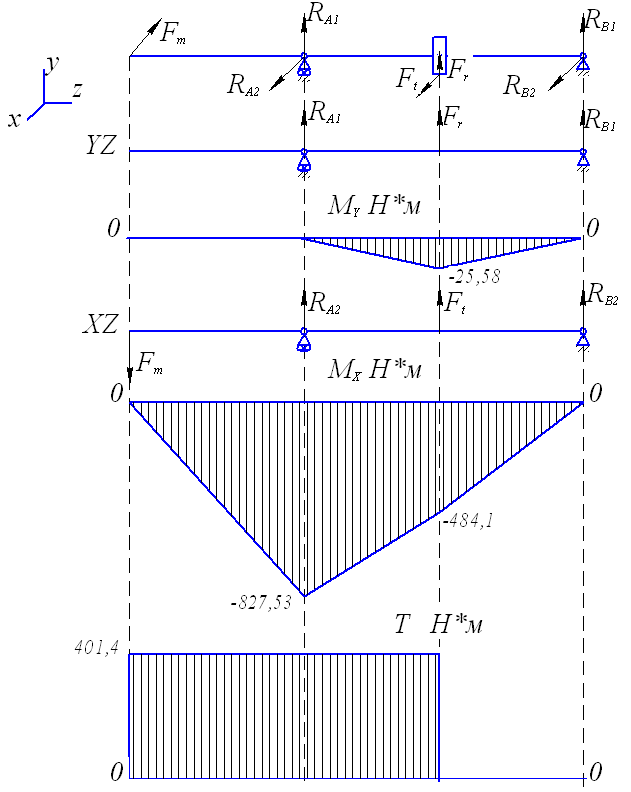

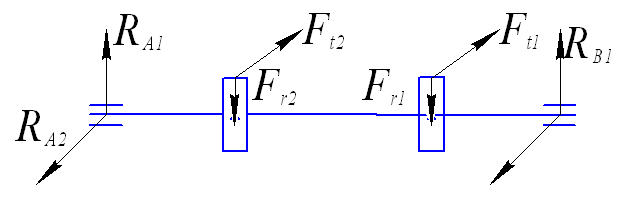

3) Тихоходный вал.

Определяем силы в зацеплении:

![]()

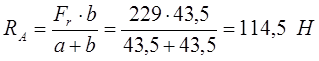

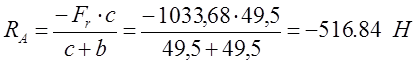

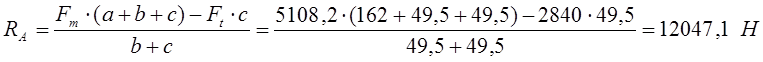

Определяем реакции в опорах:

YZ:![]() ;

; ![]()

![]() ;

;

![]()

![]()

XZ: ![]() ;

; ![]() , где

, где

![]()

![]() ;

;

![]()

![]()

Строим эпюры моментов:

![]() :

: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() :

:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем изгибающий момент:

![]()

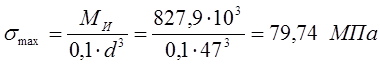

Напряжение изгиба:

Напряжение кручения:

Максимальное эквивалентное напряжение:

![]() ,

,

![]()

![]() - условие выполняется.

- условие выполняется.

8. Подбор

и проверка подшипников.

8. Подбор

и проверка подшипников.

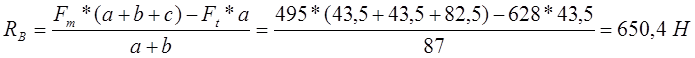

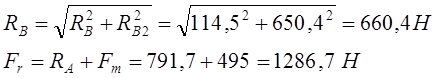

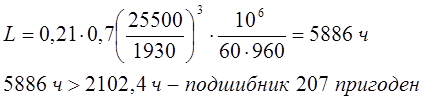

1) Расчет подшипников быстроходного вала.

Рисунок 8.1. Расчетная схема подшипников быстроходного вала.

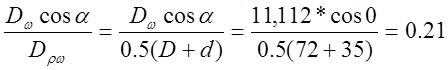

Принимаем шарикоподшипники радиальные однорядные лёгкой серии 207, для которых грузоподъемность динамическая Сr = 25,5 кН, статическая С0r = 13,7 кН,

Dω=11,112 мм, d=35 мм, D=72, В=17 мм

RA = 114,5 H; RA2 = -783,4 H;

RB = 114,5 H; RB2 = 650,4 H.

Суммарные реакции:

![]()

Выполняем проверочный расчет только для подшипника левой опоры, как наиболее нагруженной.

В соответствии с [2, таб. 7.3] имеем : f0=13,7

Коэффициент осевого нагружения е=0, т.к. Fa=0 – прямозубая передача.

Определяем эквивалентную радиальную нагрузку по формуле:

Рr = (XVFr + YFa)KбKт, где

Fr, Fa – радиальная и осевая нагрузки;

X=1, Y=0 – коэффициенты радиальной и осевой нагрузок;

V=1 – коэффициент вращения, зависящий от того, какое кольцо подшипника вращается (при вращении внутреннего кольца V = 1, наружного V = 1,2);

Кб =1,5 – коэффициент безопасности, учитывающий характер нагрузки;

Кт =1 – температурный коэффициент.

Pr = 1×1×1286,7×1,5×1 = 1930 Н.

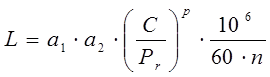

Определим расчетную долговечность

подшипника (ч):

Определим расчетную долговечность

подшипника (ч):

, где

n =960 – частота вращения кольца, об/мин;

p – показатель степени ( p = 3 – для шариковых);

а1=0,21 – коэффициент надежности – 99% [2, таб. 7.7, с.117];

а2=0,7 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации;

Найденная долговечность приемлема.

2) Расчет подшипников промежуточного вала.

Рисунок 8.2. Расчетная схема подшипников промежуточного вала.

Принимаем шарикоподшипники радиальные однорядные лёгкой серии

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.