Рис. 10 Рис. 11 Рис, 12

где ![]() -увеличение массы калиаппарата с раствором едкого кали или U-образной

трубки с натронной известью или аскаритом

-увеличение массы калиаппарата с раствором едкого кали или U-образной

трубки с натронной известью или аскаритом

![]() -привес

контрольной трубки

-привес

контрольной трубки

![]() -увеличение

массы змеевика с серной кислотой или двух U-образных

трубок с хлористым кальцием.

-увеличение

массы змеевика с серной кислотой или двух U-образных

трубок с хлористым кальцием.

![]() -масса

навески топлива

-масса

навески топлива

![]() -содержание

влаги в аналитической пробе топлива

-содержание

влаги в аналитической пробе топлива

Примеси твёрдого топлива образованы большим числом различных минеральных веществ, главными из которых являются алюмосиликаты, карбонаты, сульфиды, сульфаты, окислы железа. Количественное соотношение отдельных компонентов минеральных примесей для топлива разных месторождений может сильно различаться. О содержании минеральных примесей в топливе чаще всего судят по его зольности А, т.е. по количеству негорючего остатка-золы, образующейся при полном окислении всех горючих компонентов топлива в стандартных лабораторных условиях. Наиболее существенными характеристиками этих условий являются: температура, при которой производится озоление (сжигание) навески топлива (800 градусов), наличие неограниченного доступа воздуха к навеске и выдерживание навески при указанной температуре до достижения постоянной массы. Зольность горючих ископаемых варьирует в широких пределах от 2-3 до 99%. Для ископаемого топлива верхний предел зольности определяется экономическими соображениями, не превышает 60-70%.

Определение гранулометрического состава топлива производят путём рассева отобранной от этого топлива представительной пробы на нескольких стандартных ситах (грохотах). В большинстве случаев используют плетёные из проволоки сита с квадратными ячейками. Количественными характеристиками гранулометрического состава топлива служат остатки на ситах с различными размерами ячеек. Полный остаток на сите с размером ячейки x обозначается Rx и представляет собой отношение массы топлива, оставшейся на данном сите после рассева, к массе взятой пробы. Иногда вместо остатка указывают проход Dx – отношение массы топлива, прошедшего через сито, к массе исходной пробы. Значения Rx и Dx обычно выражают в процентах, Rx+ Dx=100.

Чаще всего рассев топлива производят одновременно на нескольких ситах, расположенных друг под другом с убывающими сверху вниз размерами ячеек. При таком рассеве на всех ситах, кроме верхнего, получаются остатки, которые называют фракционными.

Метод рассева не может дать полной картины гранулометрического состава топливной пыли, поскольку тонкие фракции с размерами частиц менее 40-60 мкм разделять на ситах практически не удаётся.

Коэффициент размолоспособности угля (лабораторный относительный) определяют из соотношения:

Кло =(Э/Sэт)/(Э/Sи)=Sи/Sэт

где Э-расход энергии на размол определённой порции топлива в стандартных условиях (одинаковый для разных топлив)

Sи и Sэт – удельная поверхность пыли, получаемая в этих условиях соответственно из испытуемого и эталонного топлива.

Установлено, что удельная поверхность топливной пыли приблизительно пропорциональна величине:

(ln(100/R90 ))*2/3, т.е. Кло =((ln(100/Rи90)/ln(100/Rэт90))*2/3

В качестве эталонного принято такое топливо, для которого при размоле в стандартных условиях Rэт90 =70% (близкий к этому результат даёт донецкий АШ). Подстановка указанного значения Rэт90 даёт окончательную расчётную формулу:

Кло=2*(ln(100/Rэт90))*2/3

Вывод:

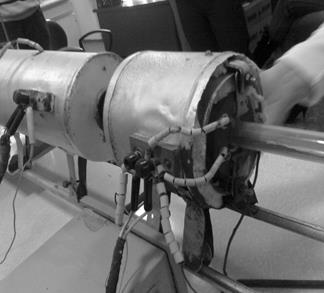

В ходе данной лабораторной работы мы ознакомились с различными методами анализа топлива. В теплоэнергетической лаборатории кафедры тепловых электрических станций энергетического факультета Новосибирского государственного технического университета разработан комплекс новых энергосберегающих технологий.

Характерной их особенностью является создание искусственных композитных твердых и жидких топлив на базе дешевых торфов, углей и мазутов. При этом в качестве базовых составляющих используется рядовой торф любого качества и месторождений, уголь и продукты его обогащения любого качества и стадии метаморфизма.

Оригинальными являются технологии газификации искуственного композитного топлива с получением газа, нефтяного конденсата и золоасфальтовой добавки, а также получение сорбента для удаления нефтепродуктов с поверхности воды и почв.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.