Полученные лабораторные пробы помещают в банки (рис. 3), предварительно взвешенные вместе с крышками, материалом для опечатывания двумя этикетками, и снова взвешивают с точностью до 1 гр. Массу брутто записывают на этикетках, на них должно быть указано наименование предприятия, вид продукции, марка топлива, класс по размеру кусков, наименование пробы (товарная, контрольная, исследовательская и т.д.), номер пробы, дата отбора, масса партии от которой отобрана проба и обозначение стандарта.

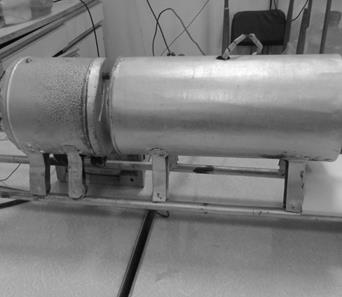

Всю лабораторную пробу измельчают в один приём до аналитического порошка (рис. 4)

|

|

Рис. 3 Рис. 4

Крупность аналитической пробы периодически проверяют контрольным просеиванием на механическом лабораторном сите. Измельчённую пробу тщательно перемешивают, сокращают до 100-125 г в механическом делителе и помещают в стеклянную банку с притёртой или резиновой пробкой.

ГОСТ 11014-70 устанавливает 2 метода определения

содержания влаги путём высушивания лабораторной или аналитической пробы в

электрическом сушильном шкафу (рис. 5.) при открытых вентиляционных заслонках

при температуре 105-110 оС (основной метод) или 140![]() 5 оС (ускоренный метод).

Основной метод устанавливает определение содержания в пробах аналитической,

лабораторной и рабочей влаги. В пробе топлива с частицами размером 0-3 мм влагу считают рабочей, если изменение первоначальной массы пробы не превышает 0,5%. В пробе

топливо с частицами размером 0-0,2 мм, приготовленной по ГОСТ 16479-70, влагу

считают аналитической. Сущность основного метода заключается в высушивании

навески топлива в сушильном шкафу при температуре 105-110 оС и

вычислении потери её массы.

5 оС (ускоренный метод).

Основной метод устанавливает определение содержания в пробах аналитической,

лабораторной и рабочей влаги. В пробе топлива с частицами размером 0-3 мм влагу считают рабочей, если изменение первоначальной массы пробы не превышает 0,5%. В пробе

топливо с частицами размером 0-0,2 мм, приготовленной по ГОСТ 16479-70, влагу

считают аналитической. Сущность основного метода заключается в высушивании

навески топлива в сушильном шкафу при температуре 105-110 оС и

вычислении потери её массы.

где ![]() -масса топлива после просушки в сушильном шкафу;

-масса топлива после просушки в сушильном шкафу;

![]() -масса

навески топлива.

-масса

навески топлива.

|

Рис. 5. Сушильный шкаф.

Определение зольности проб бурых и каменных углей, антрацита и горючих сланцев, продуктов их обогащения, породных прослоек в углях и сланцах производится по ГОСТ 11022-75. Определение зольности (механического недожога) шлака и уноса производится в соответствии этого же ГОСТ. Определение зольности при возникновении разногласий по вопросу оценки его качества, а также определение зольности породных прослоек производят только медленным озолением. Сущность метода заключается в озолении навески испытуемого топлива в муфельной печи и прокаливании зольного остатка при температуре 800-830 оС, а для ускоренного озоления горючих сланцев 850-875 оС.

где ![]() -масса зольного остатка;

-масса зольного остатка;

![]() -масса

навески топлива.

-масса

навески топлива.

Определение выхода летучих веществ проводится по ГОСТ 6382-75, который распространяется на бурые и каменные угли, антрацит и продукты их обогащения. Сущность метода заключается в нагревании навески испытуемого топлива в фарфоровом или кварцевом тигле, закрытом крышкой, при температуре 840-860 оС в течении 7 мин. и определении выхода летучих веществ по разности между общей потерей массы топлива и потерей за счёт испарения влаги.

где ![]() -убыль массы тигля с навеской топлива

-убыль массы тигля с навеской топлива

![]() -масса

навески топлива

-масса

навески топлива

![]() -содержание

влаги а пробе

-содержание

влаги а пробе

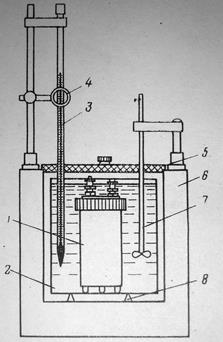

Метод определения удельной теплоты сгорания заключается в сжигании навески испытуемого топлива в калориметрической бомбе в среде сжатого кислорода (рис. 6, 7, 8, 9), насыщенного водяным паром, и определении кол-ва теплоты, выделившейся при сгорании топлива, а также при образовании и растворении в воде серной и азотной кислот в условиях испытания.

|

Рис. 6 Рис. 7.

Рис. 8 Рис. 9

Горючая часть твёрдого и жидкого топлива состоит из 5 химических элементов - углерода, водорода, серы, кислорода и азота. Последние два элемента, не участвуя в тепловыделении при горении топлива, являются своего рода внутренним топливным балластом.

Сущность метода определения содержания углерода и водорода заключается в сжигании навески топлива в струе кислорода, взятого в большом избытке (ГОСТ 6389-71).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.