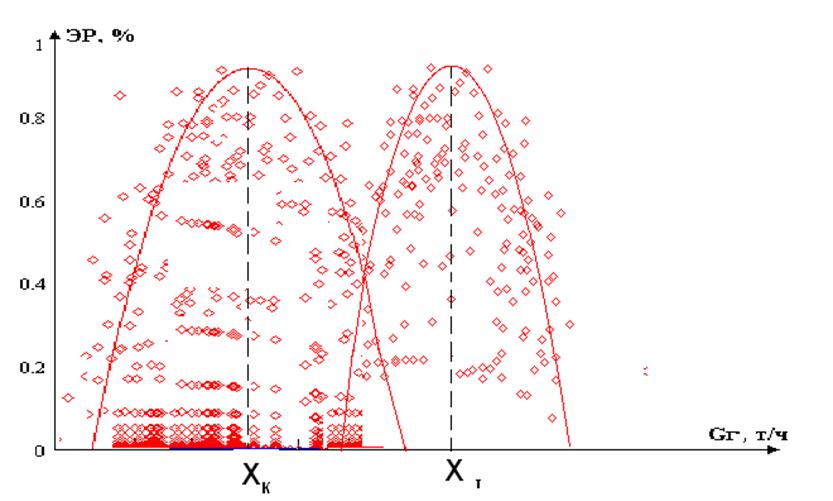

Каждый крупномасштабный аппарат должен работать в максимуме эффективности, если его работа не зависит от соседних аппаратов и узлов технологического процесса. Однако, как правило, технологических процесс – это последовательное (или параллельное) соединение двух и более аппаратов и узлов. Анализ функционирования технических систем разного назначения показывает, что [54, 64] никогда два последовательно включенных аппарата не должны работать в максимуме своей эффективности. Всегда ищется компромисс между эффективностью работы одного аппарата и эффективностью работы второго аппарата. Например, при производстве электроэнергии на тепловых электрических станциях максимальная эффективность работы станции достигается при расходе топлива, когда котлоагрегат работает в условиях отрицательного градиента своего технологического КПД (см. рис.1.2, кривая слева), а паротурбинная установка работает в условиях положительного градиента своего КПД (см. рис.1.2, кривая справа). Если учесть, что положение обобщенного максимума технологического КПД всех единиц оборудования изменяется в реальном масштабе времени, то и положение рабочей точки станции по топливу (см. рис. 1.2) должно постоянно корректироваться и приводиться к текущим условиям работы станции в текущий момент реального времени. Дрейф основной статической характеристики последовательного соединения аппаратов и узлов во многом зависит от времени года и определяется компромиссом эффективности работы отбельных аппаратов и узлов (см. рис. 1.2). Основными управляющими воздействиями, при оптимальном управлении тепловой электростанцией являются расход топлива, XК (t), для котлоагрегата и расход перегретого пара, Gпп(t), для турбогенератора. При этом, управление котлоагрегатом производится путем изменения расхода топлива в зависимости от положения рабочей точки, в статике, на критерии управления (эффективность работы котлоагрегата [11]:

![]()

где: Y1(iTS)- текущее значение расхода перегретого пара; Y5(iTS)- текущее значение температуры перегретого пара; intY6(iTS)- энтальпия перегретого пара при текущем значении давления перегретого пара.

Положение рабочей точки обычно дрейфует в пространстве управляющих координат. Этот дрейф связан с изменениями динамических характеристик объекта управления, которые связаны со старением оборудования и материалов. Эти изменения должны быть идентифицированы и учтены при выработке управляющих воздействий.

Например, оптимальное управление турбогенератором производится по критерию максимума текущей эффективности работы турбогенератора, который оценивается как отношение текущего значения количества выработанной электроэнергии измеренного на реальном объекте к текущему значению электроэнергии вычисленного по математической модели турбогенератора [64]:

где X(j) – массив текущих значений расхода перегретого пара, W(iTS) – текущее значение активной мощности турбогенератора, h11(jTS) – массив динамической характеристики турбогенератора. Тогда, массив динамической характеристики турбогенератора, h11(j) , должен постоянно обновляться (идентифицироваться) и, тем самым, обеспечивать процесс измерения входных и выходных координат объекта управления в один момент времени, t. На рисунке 1.2. представлено поле экспериментальных данных по управлению котлоагрегатом и турбогенератором. Из рисунка видно, что наиболее эффективная работа тепловой электростанции достигается при компромиссном решении между расходом газа для обеспечения максимальной эффективности работы котлоагрегата, XK и расходом газа для обеспечения максимальной эффективности работы турбогенератора, XT.

Рис. 1.2 Поле экспериментальных данных эффективности работы котлоагрегата и турбогенератора.

На рисунке 1.3 представлено поле экспериментальных данных эффективности работы тепловой электростанции. Из рисунка видно, что максимальная эффективность тепловой электростанции как суммы эффективностей работы котлоагрегата и турбогенератора совпадает с минимальной себестоимостью выработанной электроэнергии. Все кривые на рисунке 1.3. результат аппроксимации методом наименьших квадратов экспериментальных данных снятых на реальном технологическом процессе. При этом, критерий управления котлоагрегатом – это уравнение измерения текущего значения эффективности работы котлоагрегата, которое имеет вид:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.