7.3. Технологические схема и карта сборки-разборки.

Порядок сборки (разборки) несложных сборочных единиц определяют самостоятельно, а для изделий сложной конструкции составляют техническую документацию на виды работ. Это сборочный чертеж, технологическая схема и технологическая карта сборки (разборки).

При наличии образца изделия, последовательность сборки может быть установлена в процессе его пробной разборки. Составим технологическую схему сборки для бункера с сепаратором и ориентатором.

На технологической схеме сборки (Рисунок 7.3.3.) условно показывают последовательность соединения сборочных элементов в порядок их установки. Процесс сборки обозначает толстой прямой линией, детали и сборочные единицы - прямоугольниками, которые в соответствующих местах соединены с линией сборки тонкими линиями. При этом детали указывают сверху, а сборочные единицы - снизу линии сборки, В начале линии (слева) изображают основную - базовую деталь, а в конце - собранную группу или сборочную единицу. Прямоугольники разделены на 4 части: в верхней части указывают название детали или сборочной единицы и ее позицию (номер) на сборочном чертеже, в нижней части - обозначение (шифр) детали по каталогу или по инструкции завода-изготовителя, государственный стандарт и количество деталей. Если такое обозначение не предусмотрено, ставят литеры (буквы), например «СБ», т.е. сборка.

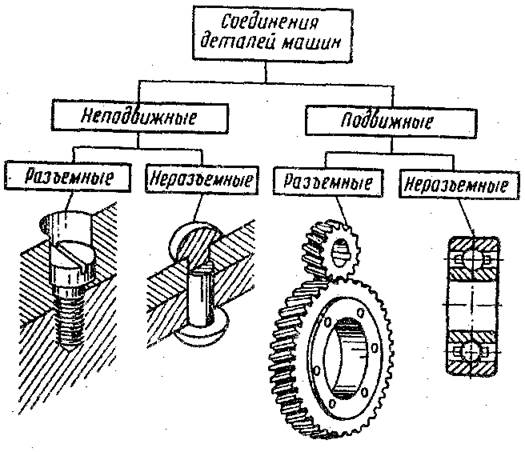

В зависимости от назначения, детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения (Рисунок 7.4.1.), которые в свою очередь могут быть разъемными и неразъемными.

Рисунок 7.3.2. Классификация соединений деталей машин.

В данном случае базовой деталью является корпус. На него крепятся опорные лапы, затем к нему пристыковывается предварительно собранный фланцевый мотор - редуктор МПЦ-1 и закрепляется с помощью 6ти крепежных шпилек. На выходной конец мотор - редуктора пригоняют шпонку и закрепляют с помощью прижимного диска и болта крепежную втулку сепаратора. Затем на втулку напрессовывают вращающийся диск сепаратора и припаивают его. После этого в корпус вставляется пробкопровод, а после него неподвижный диск сепаратор, вместе с, предварительно приклепанным к нему, центрирующим ободом. Неподвижный диск притягивается к корпусу болтами. Отдельно к стенке корпуса на заклепках присоединяем бункер, регулятор уровня и пробковый канал. После чего можем прикрепить заднюю стенку корпуса в сборе.

Технологическую карту разборки чаще составляют для конкретной сборочной единицы. В левом верхнем углу карты размещают сборочный чертеж сборочной единицы с указанием позиций соединяемых деталей и посадок в сопряжениях. Под чертежом, в таблице карты, приводят номера и наименования операций и переходов по ходу процесса сборки (разборки), применяемый инструмент и приспособления, технические требования на сборку (разборку), профессию рабочего и разряд работы, норму штучного времени, т.е. трудоемкость выполнения каждой операции. При необходимости в карте указывают способ контроля собранной сборочной единицы и допустимые отклонения (допуски на сборку). Технологическая карта сборки бункера для подачи пробок приведена в таблице 7.3.1.

Так как изделие может состоять из сборочных единиц различной степени сложности, то сборочная единица первой степени состоит только из деталей, второй степени – из одной или нескольких единиц первой степени сборки и деталей и т.д.

На схеме каждый элемент изделия обозначается прямоугольником, в котором указывается наименование составной части, её номер или код, а так же количество (Рисунок 7.3.4.) . Горизонтальной линией изображается процесс сборки от базовой детали до изделия. Выше этой линии в порядке последовательности сборки прямоугольниками условно обозначаются детали, а ниже – прямоугольниками, сборочные единицы первого уровня сборки, ещё ниже – второго и более высоких уровней до изделия.

Рисунок 7.3.2. – Классификация соединений деталей машин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.