КОНТРОЛЬНАЯ РАБОТА №1

Вариант 9

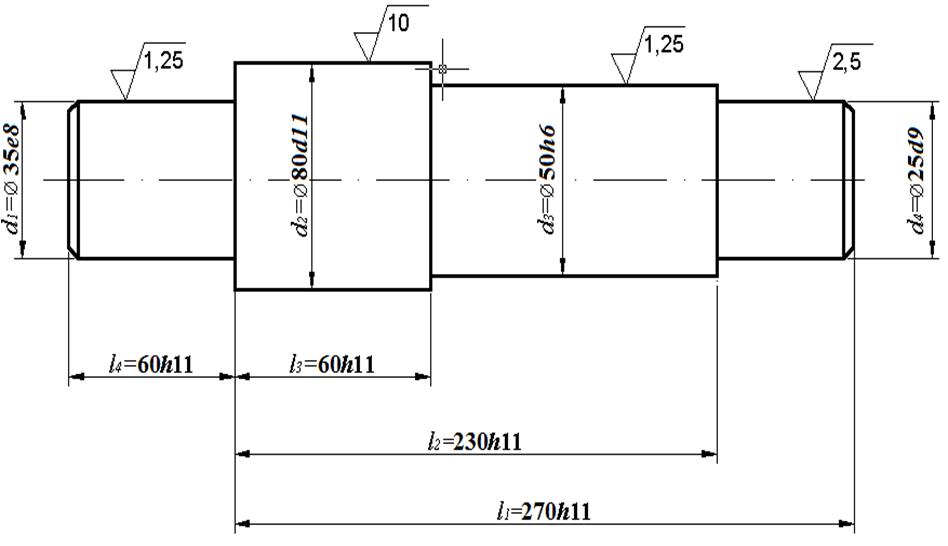

Четырёхступенчатый вал изготовляют из штампованной

заготовки класса точности 5Т по ГОСТ 7505-89, выполняемой на молотах. Условия

выполнения операций и маршрут обработки элементарных поверхностей: токарной

операции предшествовала операция фрезерно-центровальная, в результате которой

были обработаны торцы и выполнены центровые отверстия. Базирование заготовки

при фрезерно-центровальной операции осуществлялось по поверхностям ![]() и

и ![]() . Размеры

вала см. рис.1. Рассчитать припуски и промежуточные размеры по переходам. Материал

заготовки сталь 35 ГОСТ 1050-80. Масса заготовки

. Размеры

вала см. рис.1. Рассчитать припуски и промежуточные размеры по переходам. Материал

заготовки сталь 35 ГОСТ 1050-80. Масса заготовки ![]() = 2,88

кг.

= 2,88

кг.

Рис.1.

Решение.

1. Соответственно заданным условиям устанавливаю

маршрут обработки наиболее точно обрабатываемой ступени ![]() мм:

мм:

- черновое точение;

- чистовое точение;

- предварительное шлифование;

- окончательное шлифование.

Вся указанная обработка выполняется с установкой заготовки в центрах.

Заношу маршрут обработки в графу 1 табл. 1.

2. Согласно табл. 25 /2/ с.188, точность и качество поверхности штампованных поковок после механической обработки обеспечивается следующим способом обработки см. таблицу 2.

Таблица 2.

|

Наружная поверхность |

|

||

|

квалитет |

|

|

|

|

Черновое точение |

12 |

50 |

50 |

|

Чистовое точение |

11 |

25 |

25 |

|

Предварительное шлифование |

8 |

10 |

20 |

|

Окончательное шлифование |

6 |

5 |

15 |

3. Расчет суммарного значения пространственных отклонений для штампованных поковок типа ступенчатых валов.

Качество поверхности штампованных поковок Rz=160 мкм; h=200 мкм табл.12 /2/ с.186.

Суммарное значение пространственных отклонений для штампованных поковок типа ступенчатых валов при обработке в центрах:

- /2/ с. 186,

- /2/ с. 186,

где ![]() - общее отклонение

оси от прямолинейности:

- общее отклонение

оси от прямолинейности:

![]() =2∙0,15∙40=12,0 мкм,

=2∙0,15∙40=12,0 мкм,

где ![]() - размер от сечения,

для которого определяется кривизна, до ближайшего наружного торца – равен для

рассматриваемого случая

- размер от сечения,

для которого определяется кривизна, до ближайшего наружного торца – равен для

рассматриваемого случая

![]() =

=![]() =40

мм;

=40

мм;

![]() . - удельная кривизна в мкм на 1 мм

длины (в маршруте предусмотрена правка заготовки на прессе, после которой

. - удельная кривизна в мкм на 1 мм

длины (в маршруте предусмотрена правка заготовки на прессе, после которой ![]() =0,15 мкм/мм (табл. 4.2 /5/); средний

диаметр, который необходимо знать для выбора

=0,15 мкм/мм (табл. 4.2 /5/); средний

диаметр, который необходимо знать для выбора ![]() ,

определяется как

,

определяется как

![]() - погрешность

центрирования (установка в центрах)

- погрешность

центрирования (установка в центрах)

,

,

где ![]() -допуск на размер

базовой поверхности при зацентрировании, мм (для

-допуск на размер

базовой поверхности при зацентрировании, мм (для ![]() мм,

мм,

![]() =2,0 мм (

=2,0 мм (![]() ), при

группе стали М1, и степени сложности С1),

), при

группе стали М1, и степени сложности С1),

=0,56 мм = 560 мкм,

тогда

=0,56 мм = 560 мкм,

тогда

![]() =560 мкм.

=560 мкм.

Остаточная величина пространственных отклонений:

а) черновое точение ![]() =

0,06∙560

=

0,06∙560 ![]() 33 мкм;

33 мкм;

б) чистовое точение ![]() 0,04∙33

= 1,32

0,04∙33

= 1,32 ![]() 1,0 мкм, где 0,06 и

0,04 - коэффициенты уточнения для чернового и чистового обтачивания соответственно

(приложение 14 /5/).

1,0 мкм, где 0,06 и

0,04 - коэффициенты уточнения для чернового и чистового обтачивания соответственно

(приложение 14 /5/).

Погрешность установки при базировании «в центрах»

![]() =0.

=0.

4. Расчет припусков:

а) минимальный припуск на наружный диаметр (припуск двусторонний) ( формула 5.2 /5/)

- черновое точение

![]() мкм;

мкм;

- чистовое точение

2Zmin2=2[(50 + 50)+33] = 266 мкм;

- предв.шлифование

2Zmin3=2[(25 + 25)+1] = 102 мкм;

- оконч.шлифование

2Zmin3=2(10 + 20) = 60 мкм.

б) расчет наименьших расчётных размеров по технологическим переходам

49,984+0,060=50,044 мм;

50,044+0,102=50,146 мм;

50,146+0,266=50,412 мм;

50,412+1,840=52,252 мм.

Наименьшие расчётные размеры заносим в графу 6 табл.1.

Наименьшие предельные размеры (округлённые) заносим в графу 9 табл.1.

в) максимальный припуск на наружную поверхность

2Zmax1=2Zmin1 + TDзаг+TD1,

где TDзаг - допуск на размер диаметра заготовки,

TDзаг = 2000 мкм,

TD1 - допуск на размер при черновом точении для 12 квалитета

TD1=250 мкм,

При чистовом точении для 11 квалитета

TD2=160 мкм.

При предв.шлифовании для 8 квалитета

TD3=39 мкм.

При оконч.шлифовании для 6 квалитета

TD4=16 мкм, тогда наибольшие предельные размеры по переходам:

49,984+0,016=50,000 мм;

50,044+0,039=50,083 мм;

50,15+0,16=50,31 мм;

50,4+0,25=50,65 мм;

52,3+2,0=54,3 мм.

Результаты заносим в графу 8 табл.1.

г) расчёт фактических максимальных и минимальных припусков по переходам производим, вычитая соответственно значения наибольших и наименьших предельных размеров, соответствующих выполняемому и предшествующему технологическим переходам:

максимальные припуски:

50,083-50,000=0,083 мм;

50,31-50,083=0,227 мм;

50,65-50,31=0,34 мм;

54,3-50,65=3,65 мм.

Минимальные припуски:

50,044-49,984=0,060 мм;

50,15-50,044=0,106 мм;

50,4-50,15=0,25 мм;

52,3-50,4=1,9 мм.

Результаты заношу в графу 10, 11 табл.1.

Общие припуски Zо min и Zо max рассчитываю, суммируя промежуточные припуски и записывая их значения, внизу соответствующих граф (в мкм).

Zо min = 60 + 106 + 250 + 1900 = 2316 мкм.

Zо max = 83 + 227 + 340 + 3650 = 4300 мкм.

Произведу проверку правильности выполненных расчётов:

Zо max - Zо min = 4300 - 2316 = 1984 = TDзаг – TDдет = 2000 – 16 = 1984 мкм

Расчёты выполнены верно.

Технологический маршрут обработки вала представлен в таблице 1.

СПИСОК ЛИТЕРАТУРЫ

1. Допуски и посадки: Справочник. В 2-х ч./В. Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение. 1982.

2. Справочник технолога машиностроителя в 2-х томах, под ред. Косилова А.Г., Мещеряков Р.К. 4 изд-е Москва «Машиностроение», 1985.

3. Основы конструирования приспособлений в машиностроении. В.С.Корсаков М., изд-во «Машиностроение», 1971, 288с.

4. Рекомендации применения статистических методов регулирования технологических процессов Р50-601-19-91. ВНИИС. М., 1991. 50с.

5. Технология машиностроения: Сборник задач и упражнений: Учеб. пособие/ В.И.Аверченков и др.; Под общ.ред. В.И.Аверченкова и Е.А.Польского. – 2-е изд., перераб.и доп. – М.: ИНФРА-М, 2006.-288с. – (Высшее образование).

Таблица 1

|

Технологические переходы обработки поверхности

|

Элементы припуска, мкм |

Расчётный припуск 2Zmin, мкм. |

Расчётный минимальный размер dp, мм. |

Допуск d, мкм. |

Предельный размер, мм. |

Предельное значение припусков, мкм. |

||||

|

Rz |

h |

|

dmax |

dmin |

|

|

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Заготовка |

160 |

200 |

560 |

52,252 |

2000 |

54,3 |

52,3 |

|||

|

Черновое точение |

50 |

50 |

33 |

1840 |

50,412 |

250 |

50,65 |

50,4 |

1900 |

3650 |

|

Чистовое точение |

25 |

25 |

1 |

266 |

50,146 |

160 |

50,31 |

50,15 |

250 |

340 |

|

Предварительное шлифование |

10 |

20 |

– |

102 |

50,044 |

39 |

50,083 |

50,044 |

106 |

227 |

|

Окончательное шлифование |

5 |

15 |

– |

60 |

49,984 |

16 |

50,000 |

49,984 |

60 |

83 |

|

Итого |

2316 |

4300 |

||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.